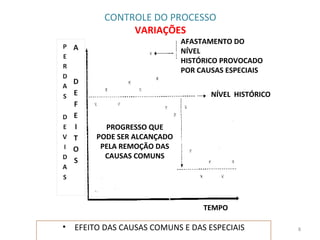

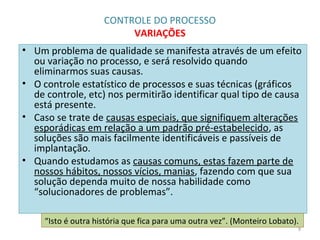

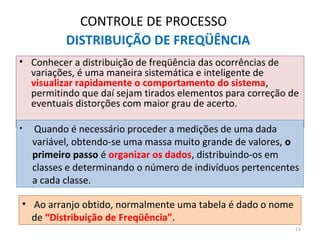

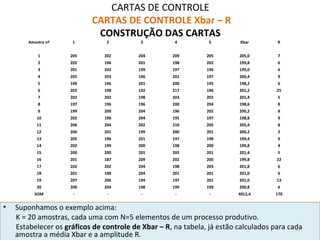

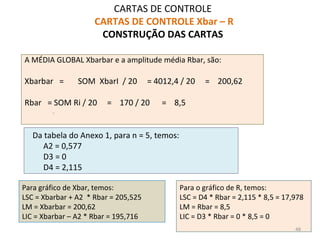

O documento aborda o controle estatístico do processo (CEP) como uma ferramenta para detectar variações na produção e garantir a qualidade. Apresenta a diferenciação entre causas especiais e comuns de variação, enfatizando a importância do aprendizado e da adaptação no processo produtivo. Também discute a utilidade de gráficos de controle e distribuição de frequência para monitorar e analisar o desempenho do processo.

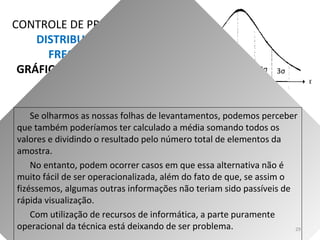

![Outra medida de dispersão é o consagrado desvio-padrão ( σ ), que nos dá

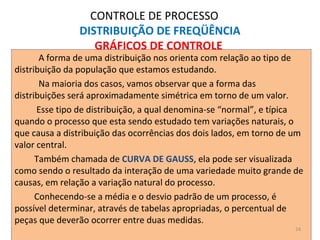

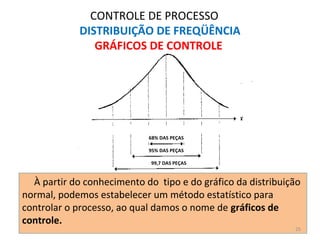

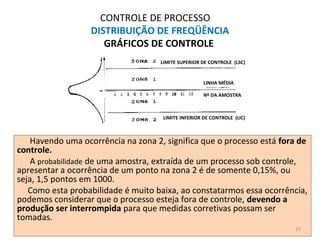

uma idéia do comportamento individual dos elementos de uma população no

que diz respeito à sua variação em torno da média.

Apesar de seu cálculo ser mais complicado, podem ocorrer situações em

que a sua utilização seja mais recomendada, por ex. em mecânica de precisão,

para fabricação de peças aeronáuticas, e outros.

Seu cálculo considera, então, as distâncias relativas à média de todos os

elementos de uma mostra. σ = SQRT[[ {SOM (Xi – Xbar)}2

] / (N – 1)]

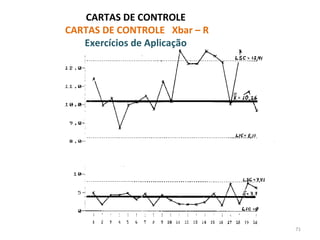

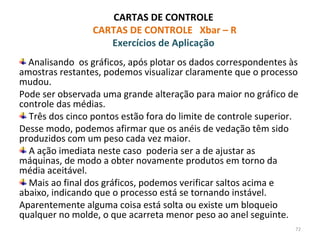

CONTROLE DE PROCESSO

DISTRIBUIÇÃO DE FREQÜÊNCIA

GRÁFICOS DE CONTROLE

32

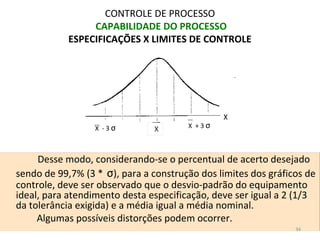

X - 3 σ X + 3 σ

X](https://image.slidesharecdn.com/aula6cursobsicocepfusco2-160301192909/85/Aula-6-curso-basico-cep-fusco2-32-320.jpg)

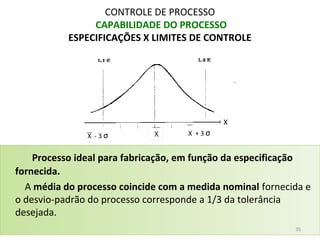

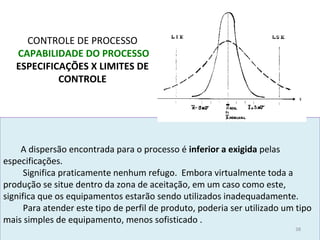

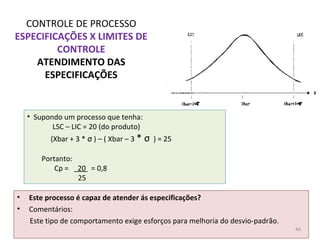

![CONTROLE DE PROCESSO

ESPECIFICAÇÕES X LIMITES DE

CONTROLE

ATENDIMENTO DAS ESPECIFICAÇÕES

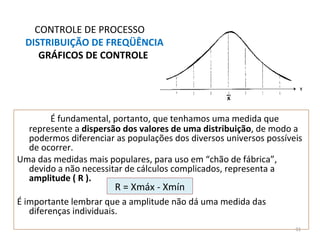

• Para que um processo seja considerado capaz, a faixa de controle deve ser no

máximo igual à faixa de tolerância. Neste caso:

(LSC - LIC) .

[ (Xbar + 3 * σ ) – ( Xbar – 3 *σ)]

• Caso o processo tenha um comportamento tal que sua faixa de controle seja maior

do que a tolerância exigida, significa que é necessário uma calibração mais fina

para aproximar seus resultados dos necessários.

• Implica em obter condições que permitam atingir resultados com menor desvio-

padrão.

Cp = = 1

43](https://image.slidesharecdn.com/aula6cursobsicocepfusco2-160301192909/85/Aula-6-curso-basico-cep-fusco2-43-320.jpg)

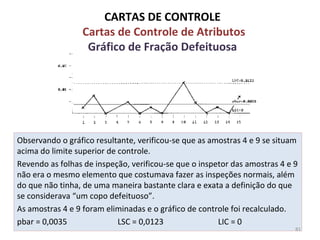

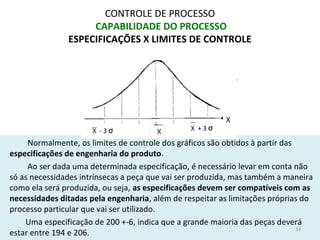

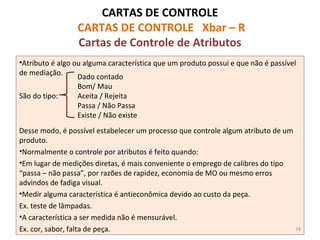

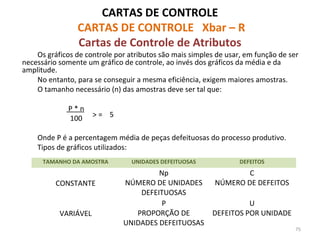

![CARTAS DE CONTROLE

Cartas de Controle de Atributos

Gráfico de Fração Defeituosa

• Neste tipo de gráfico, as peças são classificadas em boas ou

defeituosas.

São retiradas amostras de (n) elementos esporadicamente da

produção, determinando aí o número de peças defeituosas na

amostra ( D).

• Se o processo estiver sob controle, ou seja, se a percentagem

média de peças defeituosas (p) for constante, significa que o

número de peças da amostra obedece a uma distribuição de

probabilidade chamada binomial.

• A percentagem de peças defeituosas na amostra (f = D/n), se

o processo estiver sob controle e caso o número de peças da

amostra seja suficientemente grande, obedecerá a uma

distribuição normal com média (p) e desvio-padrão:

= SQRT [ p * (1 – p) / n ]

76](https://image.slidesharecdn.com/aula6cursobsicocepfusco2-160301192909/85/Aula-6-curso-basico-cep-fusco2-76-320.jpg)

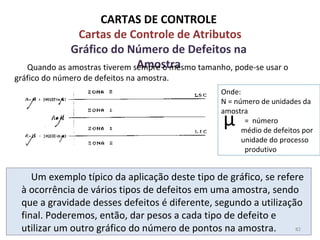

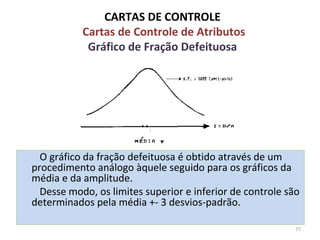

![LSC = p + 3 * SQRT [ p * (1 – p) / n]

LIC = p - 3 * SQRT [ p * (1 – p) / n]

De qualquer modo, é conveniente analisar se é mais interessante trabalhar com a

fração defeituosa da amostra ou com o número de peças defeituosas na

amostra, caso as amostras retiradas forem sempre de mesmo tamanho.

Para o caso de utilizar o número de peças defeituosas na amostra, os limites

serão:

LSC = np + 3 * SQRT [np * (1 – p)]

LIC = np - 3 * SQRT [ np * (1 – p)]

CARTAS DE CONTROLE

Cartas de Controle de Atributos

Gráfico de Fração Defeituosa

78](https://image.slidesharecdn.com/aula6cursobsicocepfusco2-160301192909/85/Aula-6-curso-basico-cep-fusco2-78-320.jpg)

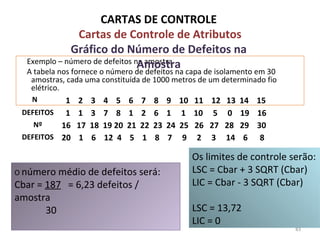

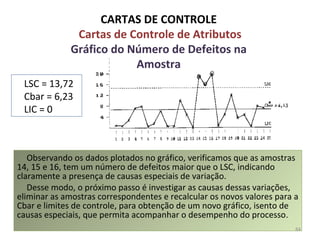

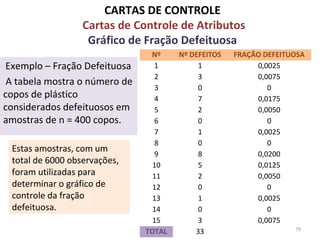

![• Utilizando os dados da tabela,

temos:

Pbar = 33 = 0,0055

6000

CARTAS DE CONTROLE

Cartas de Controle de Atributos

Gráfico de Fração Defeituosa

80

• Com n = 400, os limites de controle são:

LSC = Pbar + 3 * SQRT [Ppbar * (1-pbar)/n]

LIC = Pbar – 3 * SQRT [Ppbar * (1-pbar)/n]

LSC = 0,017

LIC = 0](https://image.slidesharecdn.com/aula6cursobsicocepfusco2-160301192909/85/Aula-6-curso-basico-cep-fusco2-80-320.jpg)