1) O documento descreve o histórico e princípios do Controle Estatístico de Processo (CEP), que usa estatística para avaliar desempenho de processos e apoiar ações corretivas.

2) As sete ferramentas do CEP incluem diagramas de causa-efeito, histogramas e gráficos de controle usados para monitorar processos.

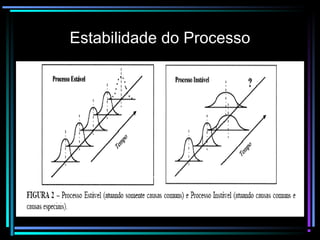

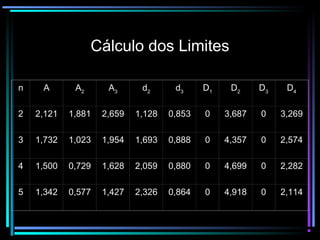

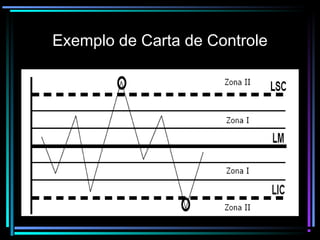

3) Gráficos de controle mostram tendência central e dispersão de medidas para determinar se variação é normal ou requer ajustes no processo.