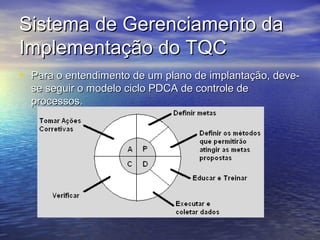

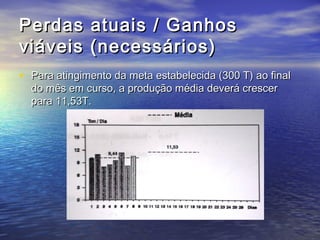

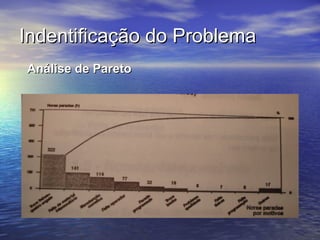

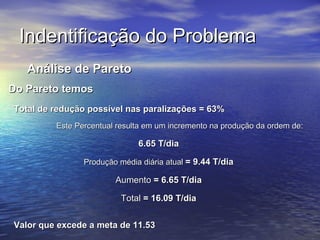

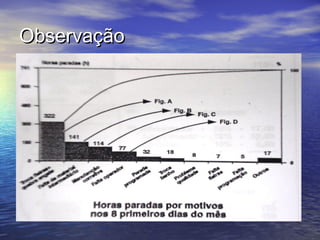

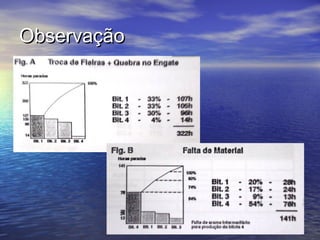

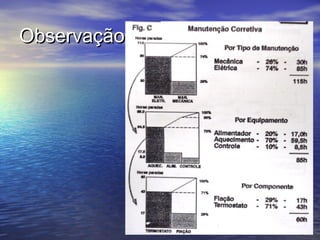

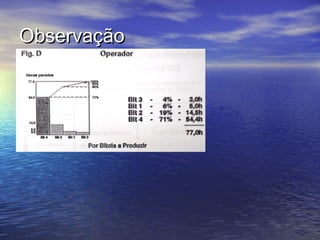

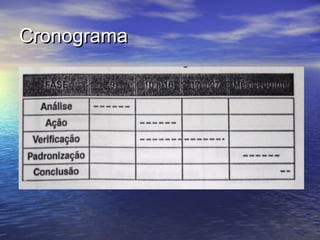

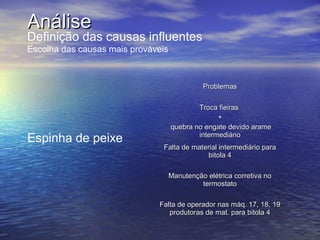

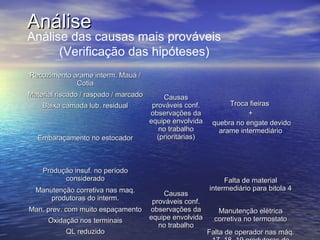

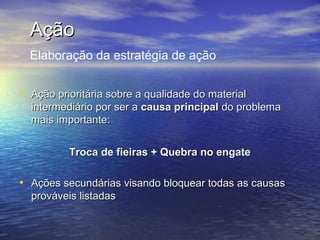

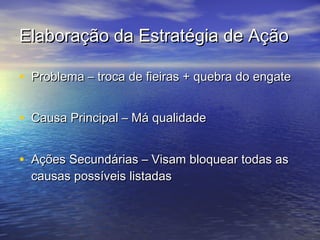

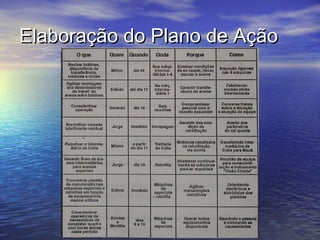

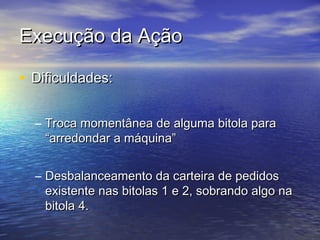

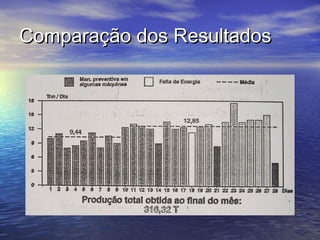

O documento descreve a implantação do Controle de Qualidade Total (TQC) na empresa GERDAL para melhorar a produção operacional. O problema foi a necessidade de aumentar a produção para atingir uma meta. A análise identificou as principais causas de paralização, como problemas na troca de fieiras. Um plano de ação foi desenvolvido para melhorar a qualidade do material intermediário e bloquear outras causas. Após a execução, os resultados mostraram melhora e a implantação completa ocorrerá no mês seguinte.