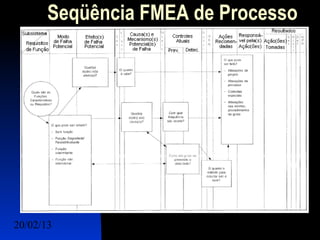

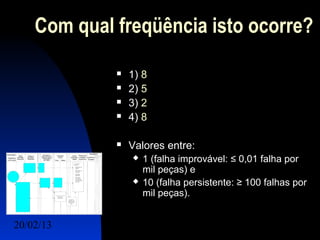

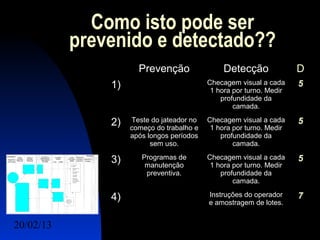

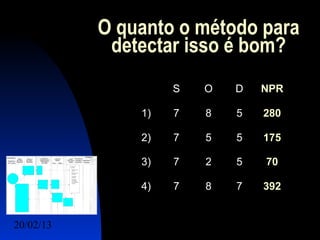

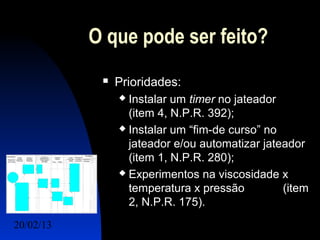

O documento descreve o processo de análise de falhas potenciais (FMEA), com o objetivo de identificar e avaliar falhas, reduzir riscos e documentar o processo. É apresentado um exemplo de FMEA aplicado à aplicação de cera em portas de carros, identificando possíveis causas de falha, seus efeitos, probabilidade e métodos de detecção.