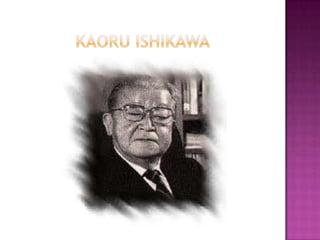

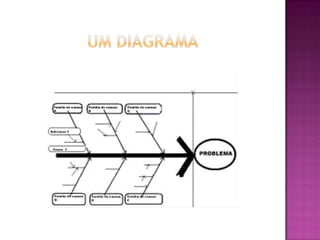

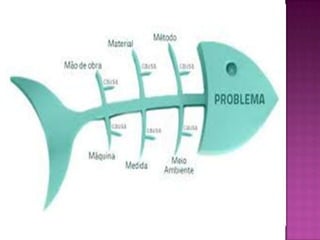

O documento descreve a ferramenta de gestão conhecida como Diagrama de Ishikawa ou Diagrama em Espinal de Peixe, criado pelo engenheiro japonês Kaoru Ishikawa em 1943. O diagrama permite identificar as causas raízes de um problema ou efeito desejado, agrupando-as em seis categorias principais: método, matéria-prima, mão de obra, máquinas, medição e meio ambiente. O texto explica como construir o diagrama, listando as causas potenciais em cada