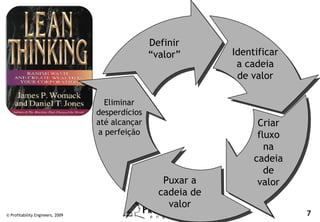

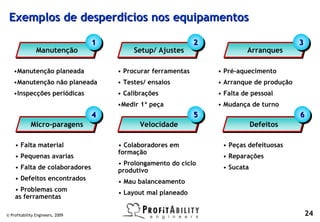

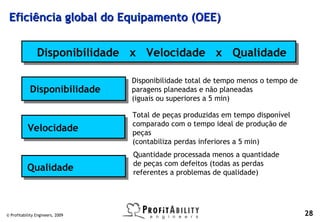

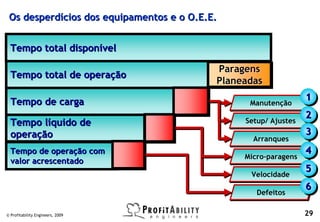

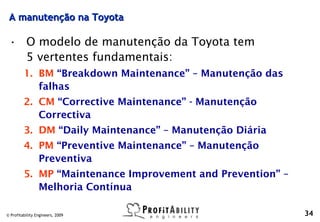

Este documento discute o papel da manutenção no contexto da produção enxuta. Apresenta como a manutenção é vista pela produção e como deveria ser vista, destacando que a manutenção é essencial para um processo perfeito. Também descreve os sete desperdícios da produção e como a manutenção pode ajudar a eliminá-los, melhorando a eficiência geral do equipamento.

![Manutenção de Falhas [Breakdown Maintenance]

• O objectivo deste tipo de manutenção é minimizar a percentagem de

tempo gasto em paragens devido a avarias.

• A Toyota, adoptou a abordagem de utilizar os conceitos do SMED para

efectuar reparações aos equipamentos.

• Cada avaria simples deve ser “arranjada” em menos de 10 minutos.

Chama-se a isto “Single Minute Maintenance”.

© Profitability Engineers, 2009 35](https://image.slidesharecdn.com/apmi10cnmfdfoztt02-leanmanufacturing-091205133438-phpapp02/85/Lean-Manufacturing-Intro-pt-35-320.jpg)

![Manutenção preventiva [Preventive Maintenance]

• Realização de intervenções para

evitar avarias nos equipamentos.

• Estas acções são cuidadosamente

planeadas para também não se

fazer manutenção excessiva.

• Numa fase inicial a manutenção

preventiva é feita com base nas

informações do fornecedor…

• ..e, naturalmente, depois começa-

se a adquirir maior conhecimento

sobre os detalhes do

equipamento,

• e começam a ser programadas

outras intervenções que se

considerem necessárias.

© Profitability Engineers, 2009 36](https://image.slidesharecdn.com/apmi10cnmfdfoztt02-leanmanufacturing-091205133438-phpapp02/85/Lean-Manufacturing-Intro-pt-36-320.jpg)

![Manutenção diária [Daily Maintenance]

• Actividades, do dia a dia, que são

executadas pelos operadores, tais

como actividades simples de

limpeza, verificação de níveis

(refrigeração, óleo, etc…) ou

lubrificações.

• Os operadores têm também a

responsabilidade de identificar

pequenas falhas nos

equipamentos, para estas serem

corrigidas antes de originarem

paragens.

• Estamos a falar do TPM.

© Profitability Engineers, 2009 37](https://image.slidesharecdn.com/apmi10cnmfdfoztt02-leanmanufacturing-091205133438-phpapp02/85/Lean-Manufacturing-Intro-pt-37-320.jpg)

![Manutenção Correctiva [Corrective Maintenance]

• Inevitavelmente existe, por vezes, a

necessidade de fazer intervenções

correctivas nos equipamentos.

• Após anos de uso é normal que

surjam pontos fracos nos

equipamentos.

• A Toyota tem instaurada a boa

prática de alterar os equipamentos

para colmatar falhas que se revelem

durante o seu tempo de vida.

• Logicamente, estas alterações são

efectuadas apenas quando o

investimento se justifica, e quando a

alteração não provoque uma

degradação na qualidade.

© Profitability Engineers, 2009 38](https://image.slidesharecdn.com/apmi10cnmfdfoztt02-leanmanufacturing-091205133438-phpapp02/85/Lean-Manufacturing-Intro-pt-38-320.jpg)

![Manutenção de prevenção [Maintenance Prevention]

• A Toyota utiliza a experiência do

seu pessoal sénior da

manutenção, antes de fazer a

aquisição de qualquer

equipamento, para planear muito

bem como irá ser feita a

manutenção do mesmo.

• É importante examinar muito bem

todas as características técnicas

para poder fazer alterações logo

à partida e minimizar a

necessidade de futuras

intervenções de manutenção.

© Profitability Engineers, 2009 39](https://image.slidesharecdn.com/apmi10cnmfdfoztt02-leanmanufacturing-091205133438-phpapp02/85/Lean-Manufacturing-Intro-pt-39-320.jpg)