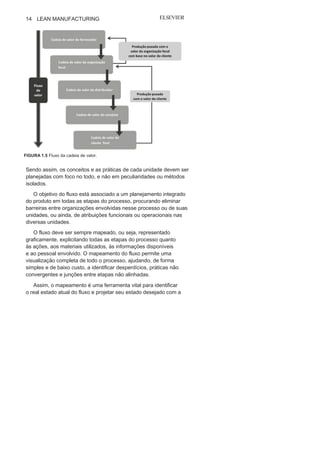

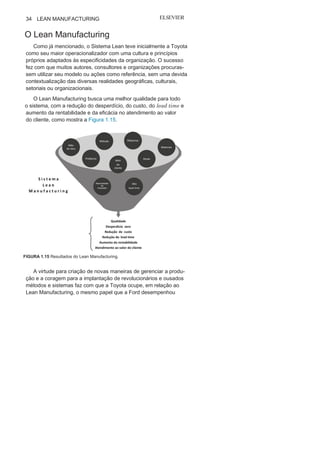

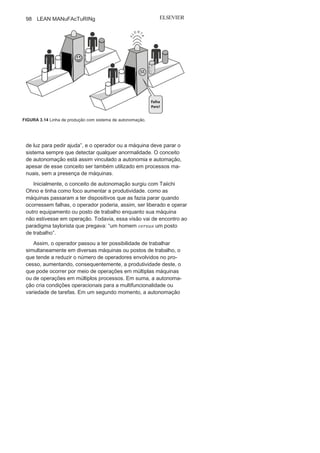

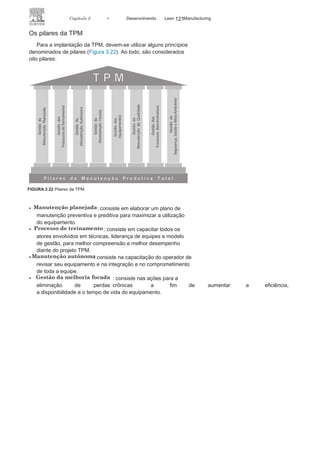

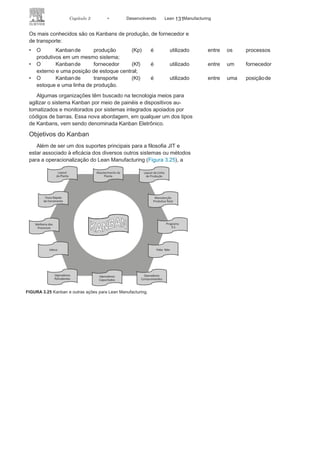

O documento aborda os conceitos e práticas do lean manufacturing, incluindo o pensamento lean, a cadeia de valor e a produção puxada, todos focados na eliminação de desperdícios e na satisfação do cliente. Destaca a importância do sistema Toyota como referência e apresenta métodos como kaizen e kaikaku para a melhoria contínua. Além disso, discute a integração dos ciclos de produção e consumo, enfatizando a necessidade de um entendimento profundo das necessidades do cliente.