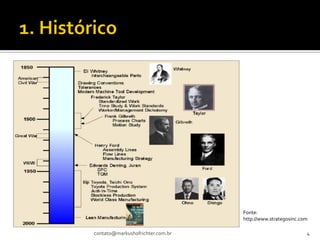

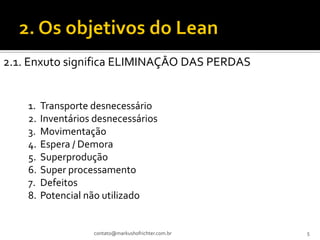

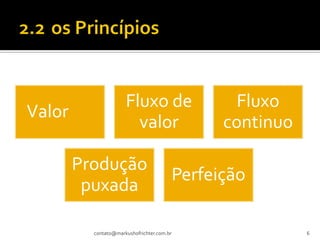

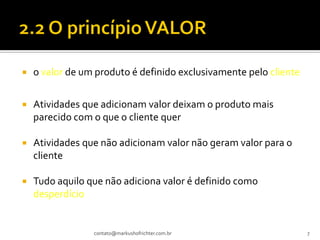

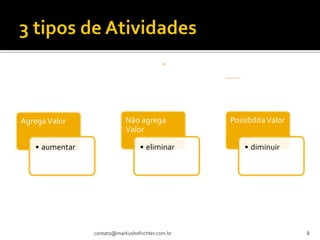

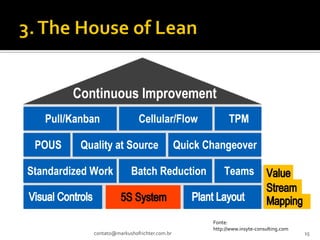

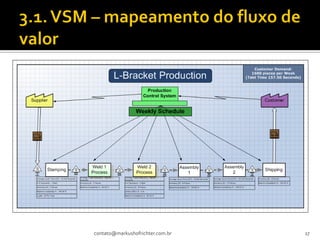

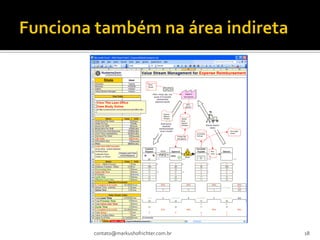

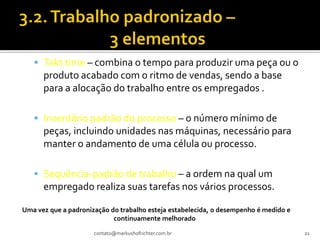

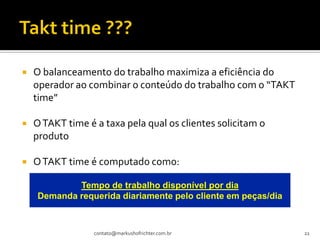

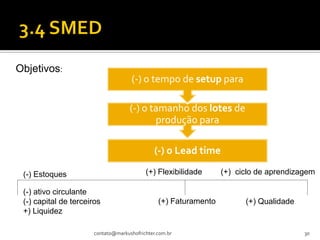

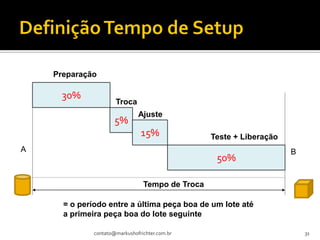

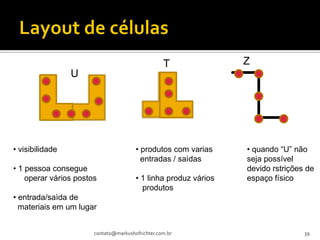

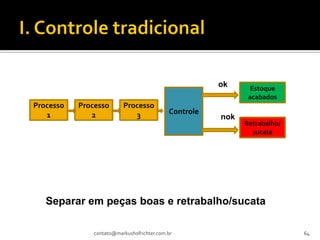

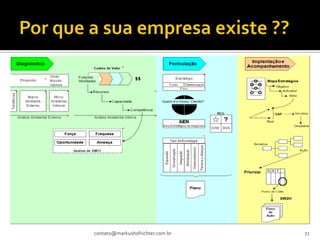

O documento fornece uma introdução ao sistema enxuto de manufatura, descrevendo seu histórico, objetivos, principais ferramentas, importância da mudança cultural e fases de implantação. Ele destaca a eliminação de desperdícios, fluxo de valor contínuo e produção puxada como conceitos centrais do sistema enxuto.