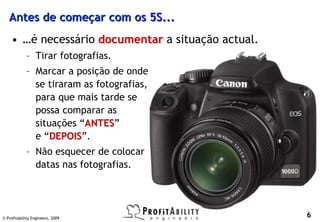

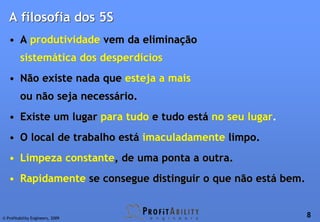

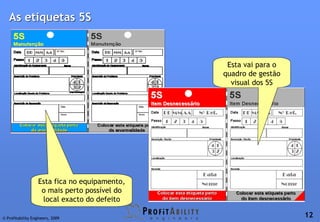

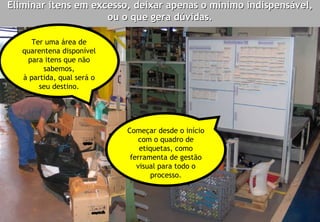

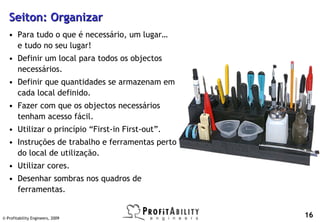

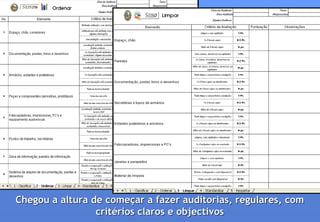

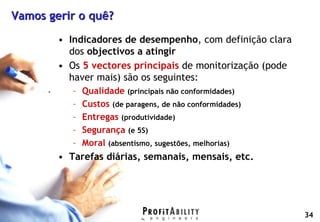

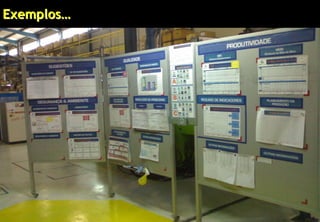

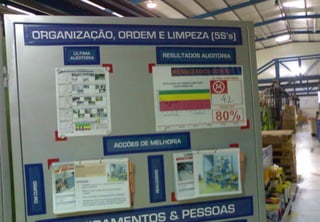

Este documento resume um congresso sobre gestão visual e manutenção. Apresenta os cinco passos dos 5S (classificar, organizar, limpar, padronizar e respeitar) para melhorar a gestão visual e produtividade. Inclui exemplos de como aplicar cada passo para arrumar e limpar uma área de trabalho de forma organizada.