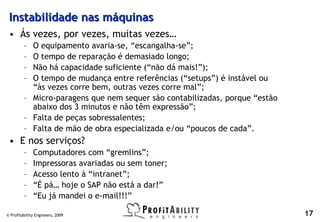

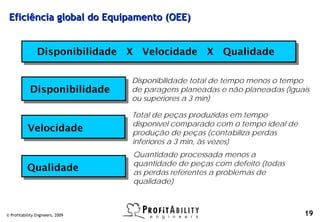

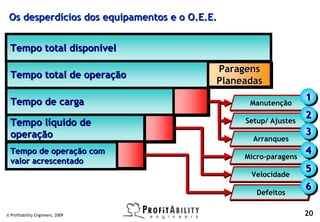

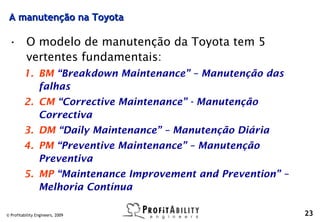

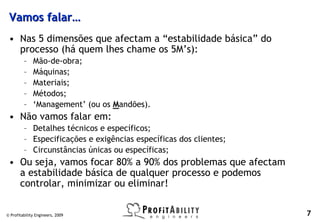

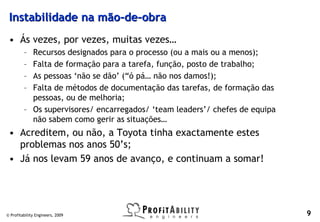

Este documento discute os princípios da estabilidade básica e sua importância para a implementação do Lean. Apresenta exemplos de instabilidades comuns nos processos relacionadas aos 5M's: mão-de-obra, máquinas, materiais, métodos e gestão. Também discute ferramentas Lean como o TWI, OEE, kanban e 5S para melhorar a estabilidade e reduzir desperdícios nos processos.

![E aparece o programa TWI [Gemba Leadership]

•Foi introduzido no Japão pelos EUA, nos anos 50, para ajudar a reconstrução

industrial e económica no pós-guerra.

•Foi absorvido por grandes empresas, como a Toyota.

•Concebido em tempo de guerra, o programa TWI tem provas dadas em termos

de aumentos drásticos de produtividade e qualidade.

• Podem muito bem ser o melhor programa de treino de supervisores alguma

vez criado.

A TOYOTA utiliza estes métodos desde então,

e os seus conteúdos estão praticamente inalterados

desde 1942

© Profitability Engineers, 2009 10](https://image.slidesharecdn.com/estabilidadebsica-confleanmanagement2009pt-091205135314-phpapp02/85/Estabilidade-Basica-Conf-Lean-Management-2009-Pt-10-320.jpg)