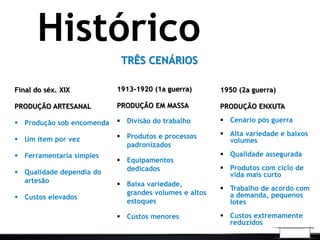

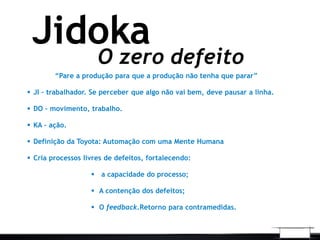

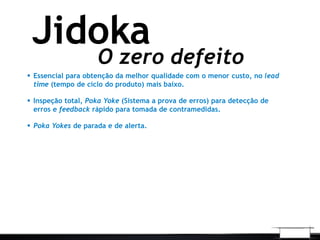

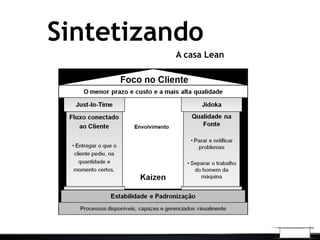

O documento discute os princípios do Lean Manufacturing, começando com seu histórico e evolução desde a produção artesanal até a produção em massa e produção enxuta. Explica os conceitos-chave do Lean Thinking como fluxo de valor, desperdícios, Just in Time e Jidoka. Também lista as principais ferramentas do Lean como 5S, mapeamento de processos e Kaizen. O objetivo final é identificar e eliminar desperdícios para aumentar a lucratividade.