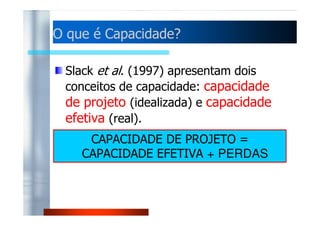

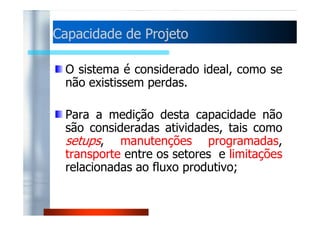

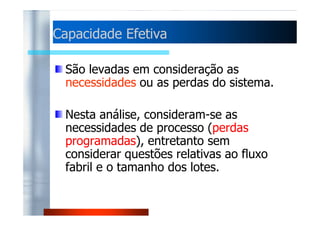

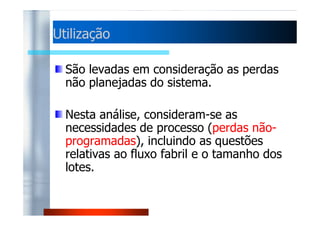

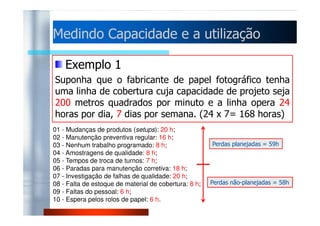

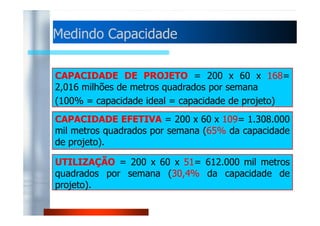

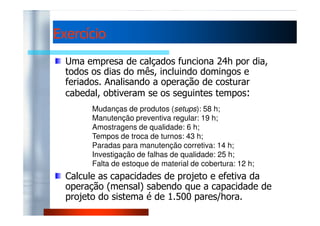

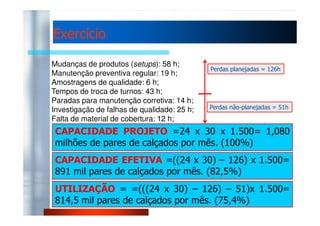

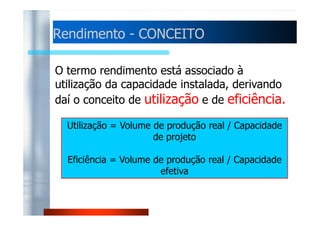

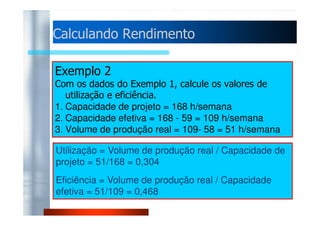

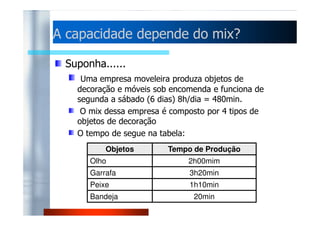

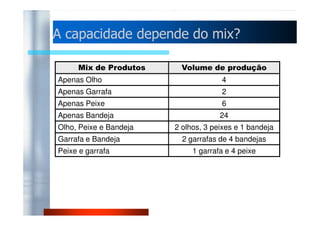

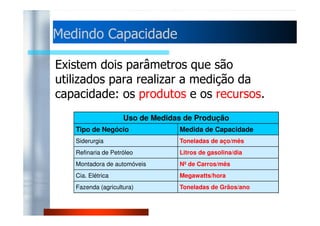

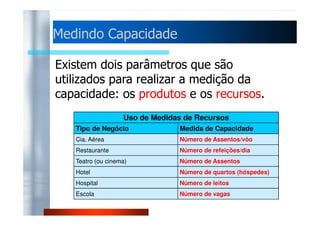

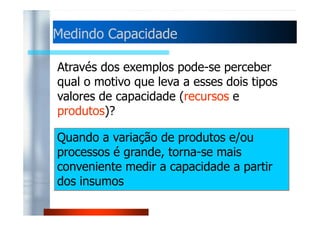

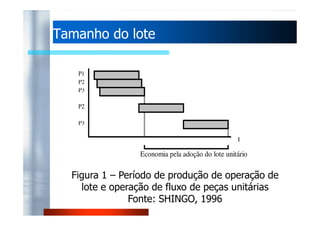

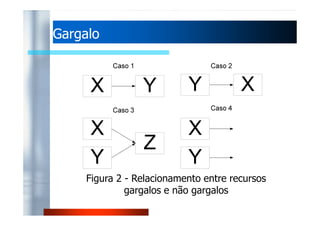

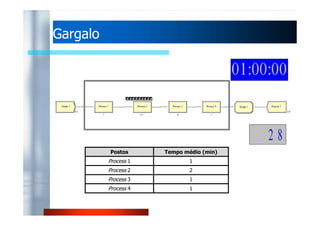

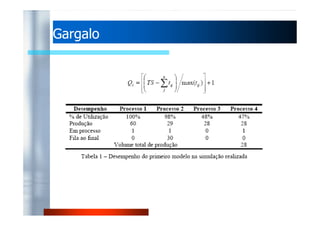

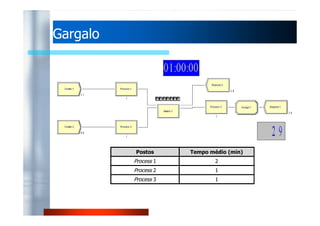

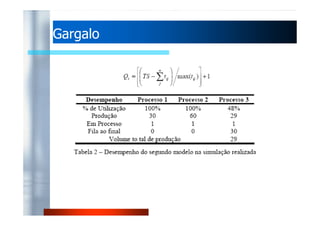

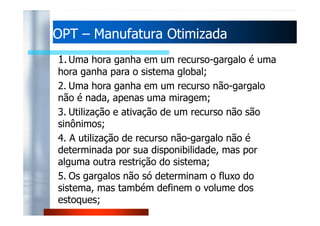

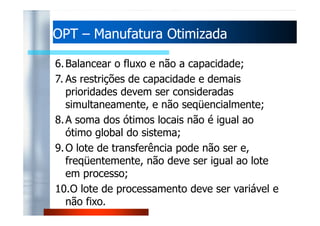

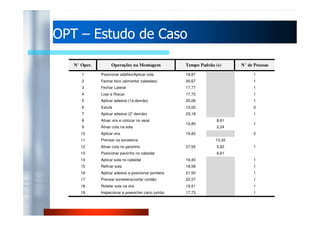

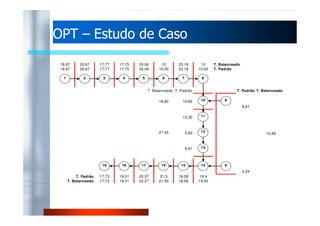

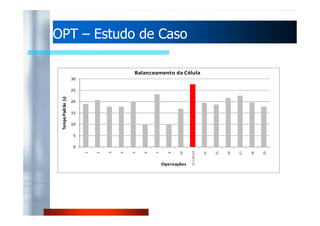

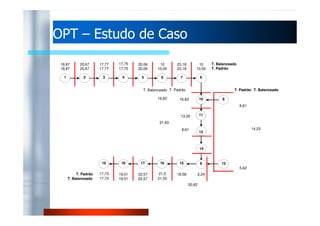

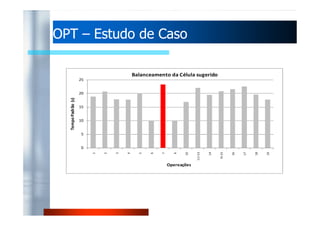

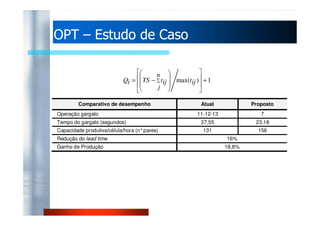

1. O documento discute conceitos de capacidade produtiva, incluindo capacidade de projeto, capacidade efetiva e utilização. 2. É explicado como medir a capacidade através do volume de produção versus tempo considerando perdas planejadas e não planejadas. 3. Fatores que influenciam na capacidade são apresentados, como tamanho de lote e gargalos na produção.