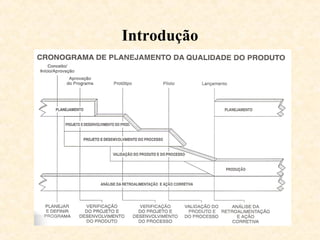

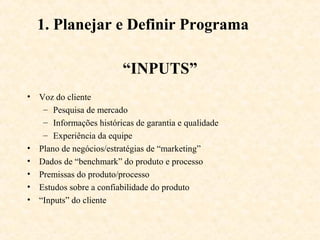

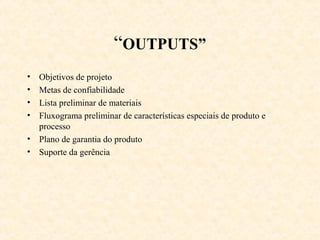

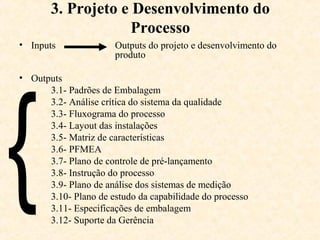

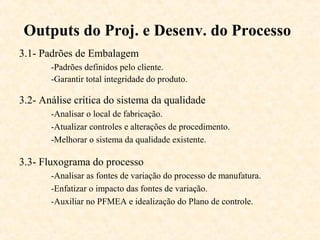

O documento descreve o planejamento avançado da qualidade do produto (APQP), incluindo seus objetivos, passos, fases de planejamento e desenvolvimento do produto e processo, validação do produto e processo, e a importância do APQP para o sucesso de uma empresa diante da competição global e mudanças tecnológicas.