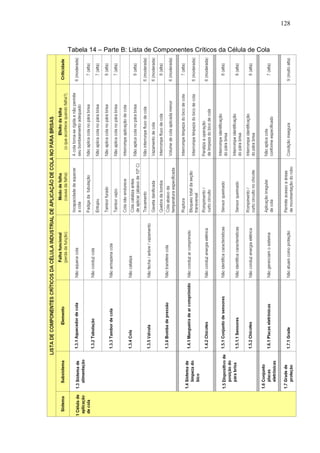

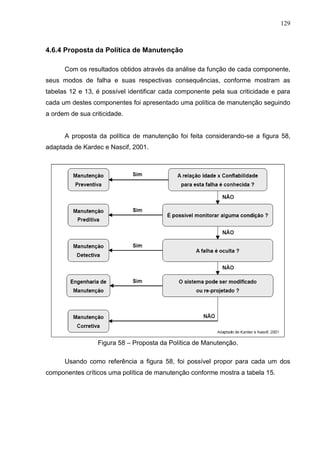

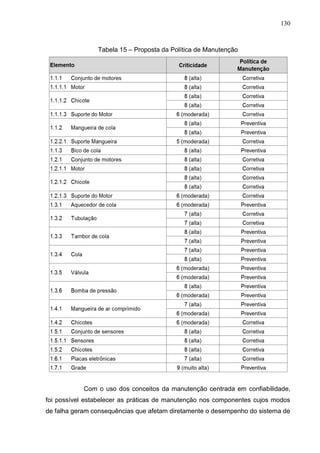

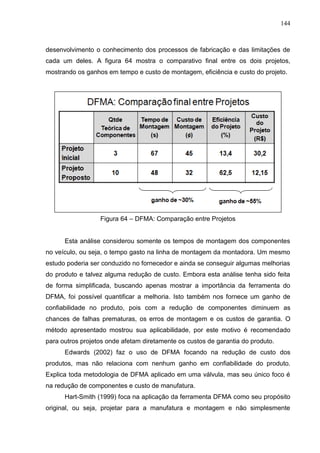

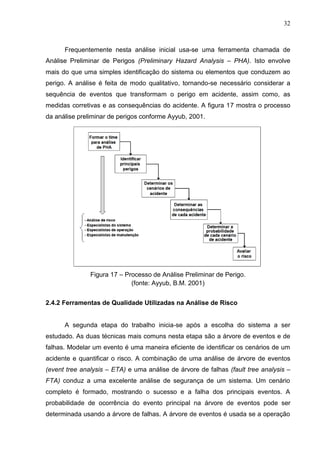

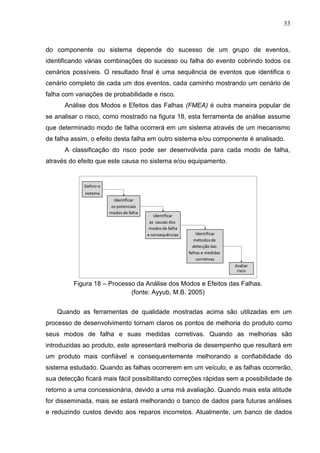

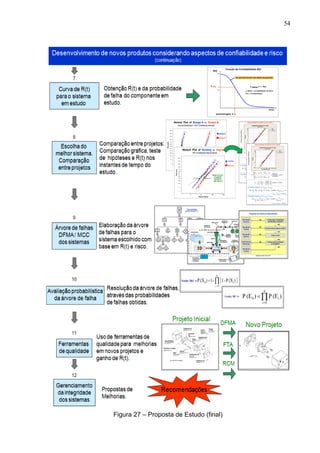

Este documento apresenta uma tese de doutorado sobre o desenvolvimento de novos produtos considerando aspectos de confiabilidade, risco e ferramentas de qualidade. O resumo descreve o objetivo da tese, que é propor uma metodologia para melhorar a qualidade do produto durante as fases iniciais de desenvolvimento, quando sistemas e componentes são escolhidos para um novo produto. A tese também discute fundamentos teóricos relacionados a confiabilidade, análise de risco, projeto para manufatura e montagem, e manutenção cent

![115

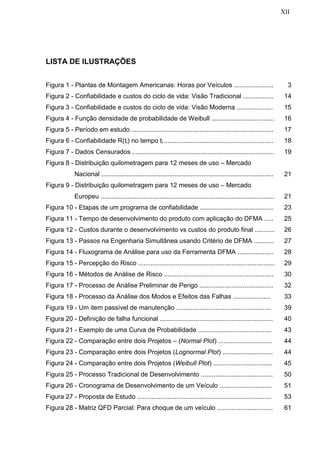

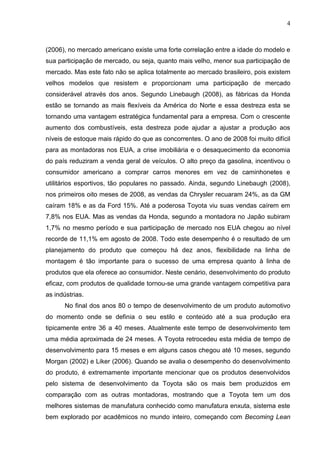

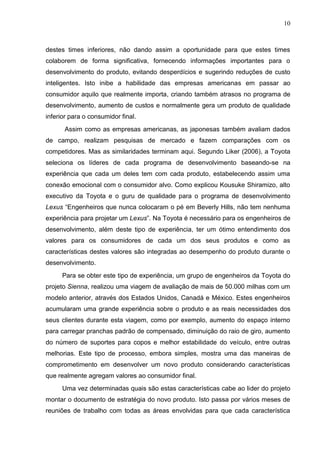

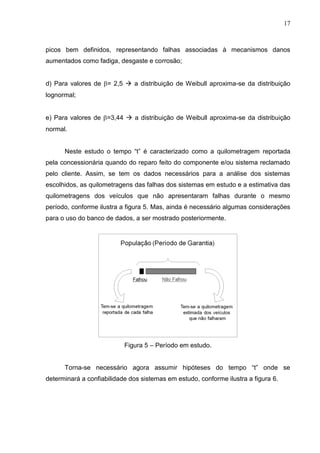

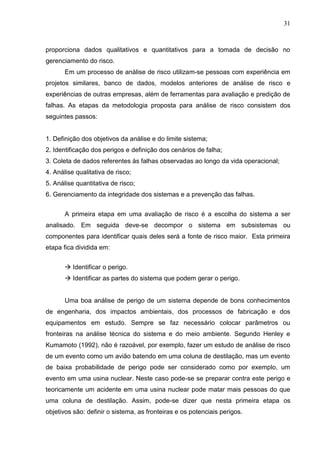

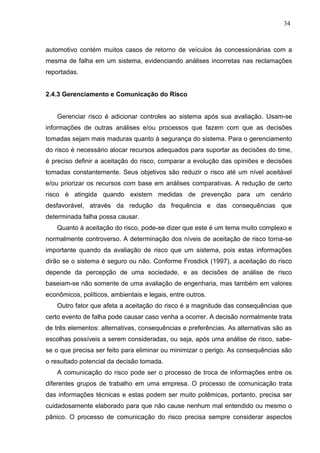

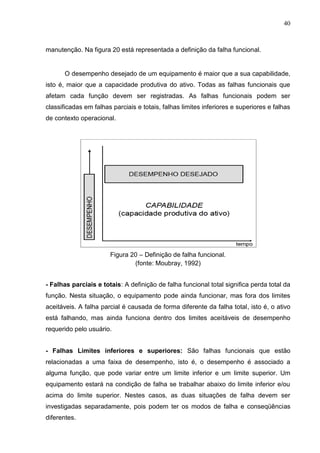

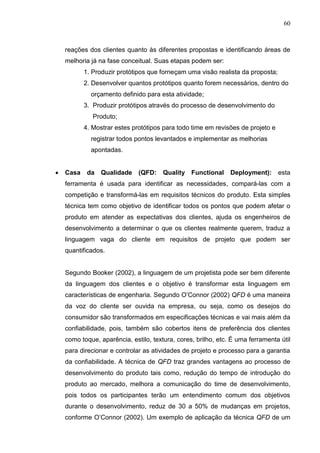

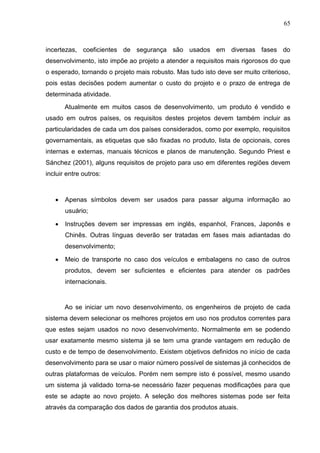

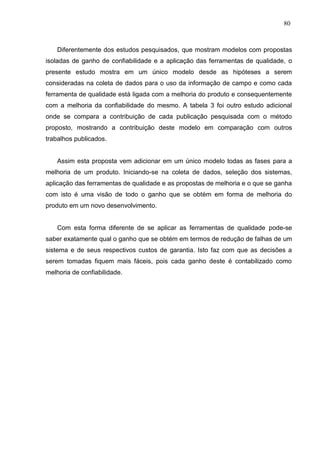

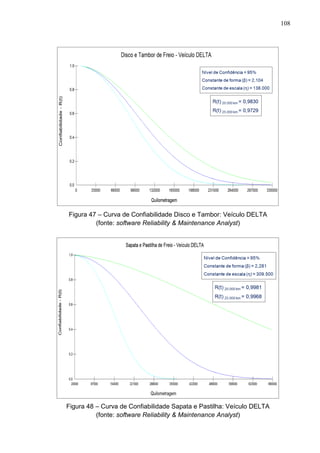

A probabilidade de ocorrência do evento E11 é:

P(E4) = 1 – [1-P(E1)] . [1-P(E2)] = 1- [1-0,006] . [1-0,0,006] = 0,0120

P(E8) = 1 – [1-P(E3)] . [1-P(E4)] . [1 – P(E5)] = 1- [1-0] . [1-0,012] . [1-0,0002] = 0,0122

P(E10) = 1 – [1-P(E6)] . [1-P(E7)] = 1- [1-0] . [1-0,0005] = 0,0005

P(E11) =1-[1-P(E8)] . [1-P(E9)] . [1-P(E10)] =1- [1-0,0122].[1-0,001].[1-0,0005] = 0,0137

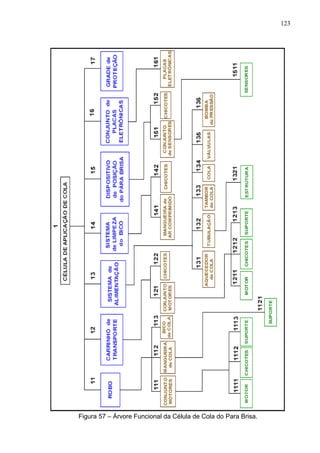

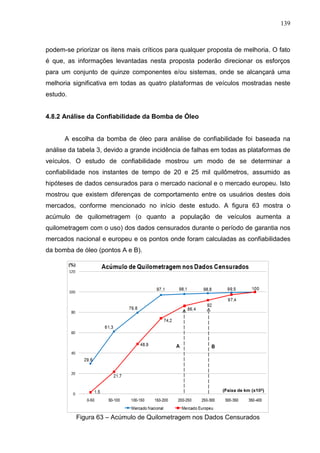

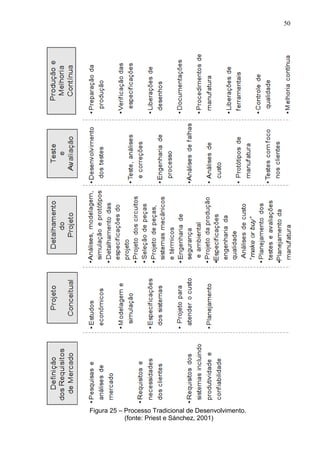

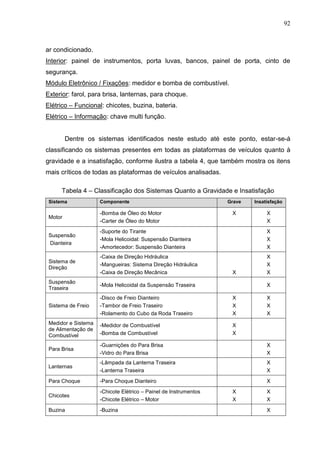

Com estes resultados pode-se agora determinar a probabilidade de ocorrência

do evento principal. A figura 52 mostra a árvore de falhas com os eventos que

podem conduzir ao evento principal. Para a solução deste ramo da árvore de falhas,

devem-se considerar as seguintes probabilidades de ocorrência de falha para a

primeira hipótese de 20.000 km:

Quilometragem média anual de 20.000 km:

Evento Probabilidade Evento

de Ocorrência

1. Sem Fluido de Freio 0,0137 E11

2. Pastilhas / Sapatas 0,0019 E12

3. Cilindro Mestre 0 E13

4. Disco / Tambor 0,017 E14

Figura 52 – Árvore de falhas – Solução dos Ramos Principais.](https://image.slidesharecdn.com/tesecarlosalbertomurad-150604145133-lva1-app6891/85/Tese-carlos-alberto_murad-130-320.jpg)

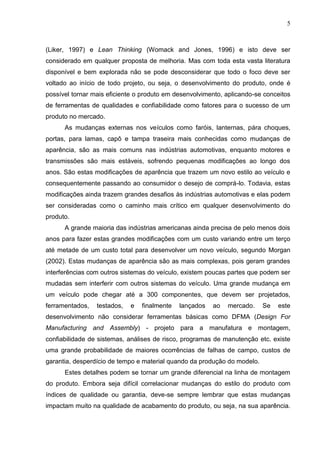

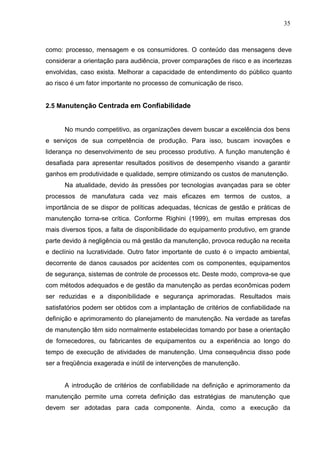

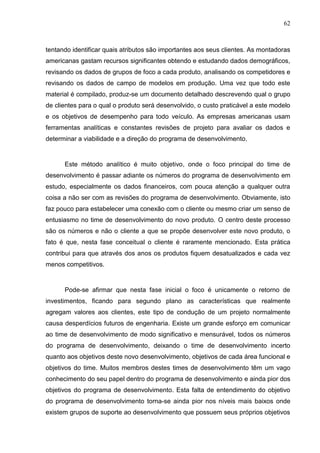

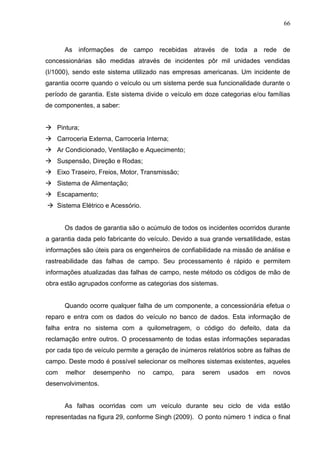

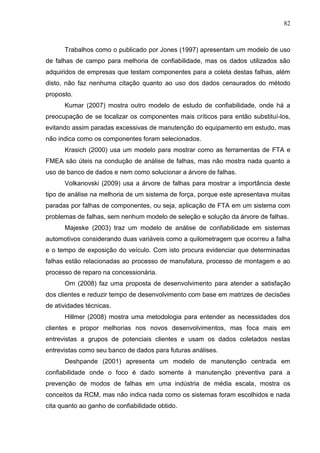

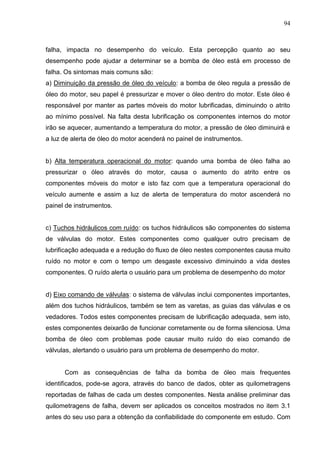

![116

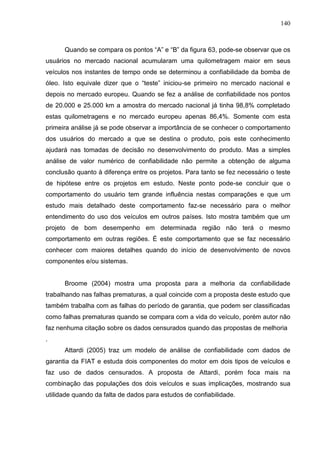

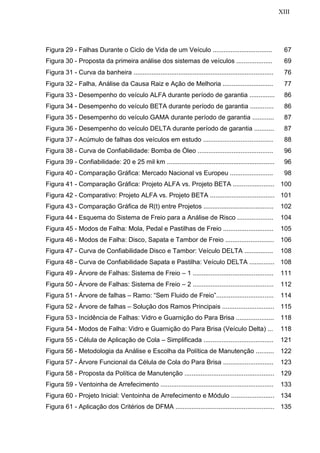

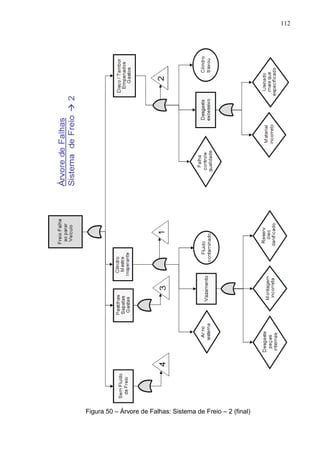

Lembrado que as probabilidades de falha referentes às Pastilhas, Sapatas e Disco

de Freio, Tambor de Freio foram obtidas através dos dados de campo. Assim, a

solução final da árvore de falha, para 20.000 km será:

P(E15) = 1 – [1-P(E11)] . [1- P(E12)] . [1-P(E13)] . [1-P(E14)]

P(E15) = 1 – [ 1-0,0137 ] . [ 1-0,0019 ] . [ 1-0 ] . [ 1-0,017 ] = 0,0323

A probabilidade de ocorrência do evento principal “Freio falha ao parar

veículo” é P(E15) = 0,032 assumindo uma quilometragem média anual de 20.000

Km. Para as mesmas condições anteriores e assumindo uma quilometragem média

anual de 25.000 km tem-se:

Quilometragem média anual de 25.000 km:

Evento Probabilidade Evento

de Ocorrência

1. Sem Fluido de Freio 0,0137 E11

2. Pastilhas / Sapatas 0,0032 E12

3. Cilindro Mestre 0 E13

4. Disco / Tambor 0,0271 E14

Assim, a solução final da árvore de falha, para 25.000 km será:

P(E15) = 1 – [1-P(E11)] . [1- P(E12)] . [1-P(E13)] . [1-P(E14)]

P(E15) = 1 – [ 1-0,0137 ] . [ 1-0,0032 ] . [ 1-0 ] . [ 1-0,0271 ] = 0,0435

A tabela 12 mostra os resultados da solução final da árvore de falhas para as

hipóteses assumidas, ou seja:

a) Sem fluido de freio

b) Pastilhas e Sapatas excessivamente gastas

c) Cilindro Mestre inoperante](https://image.slidesharecdn.com/tesecarlosalbertomurad-150604145133-lva1-app6891/85/Tese-carlos-alberto_murad-131-320.jpg)