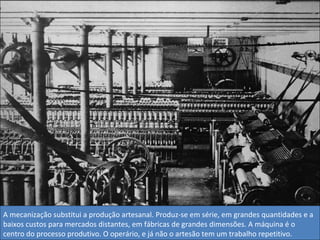

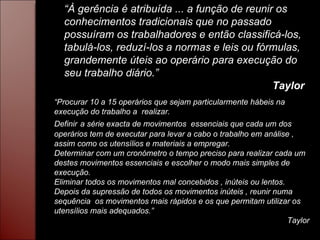

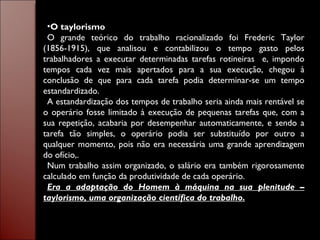

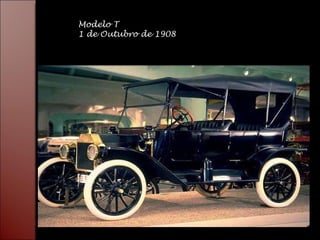

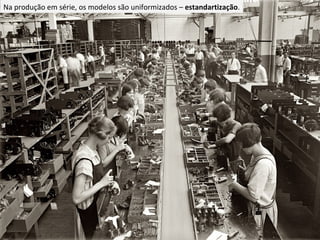

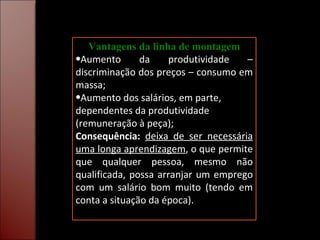

O documento compara o taylorismo e o fordismo, abordando suas principais características. O taylorismo racionalizou o trabalho através da análise científica dos movimentos dos operários e da estandardização dos tempos de trabalho. Já o fordismo implementou a linha de montagem para produção em massa de automóveis a baixo custo.