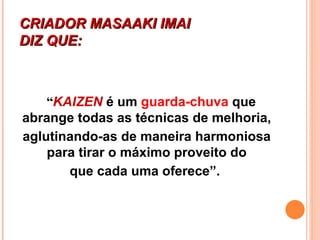

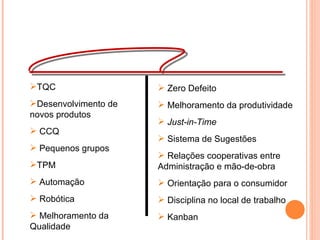

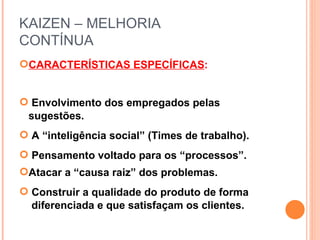

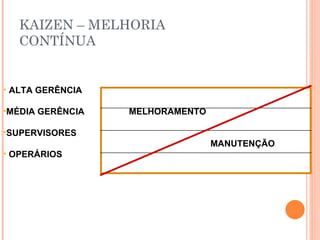

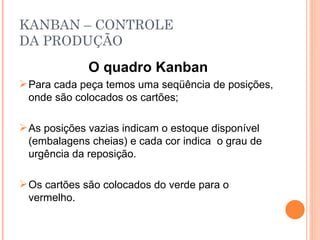

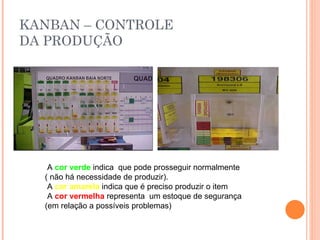

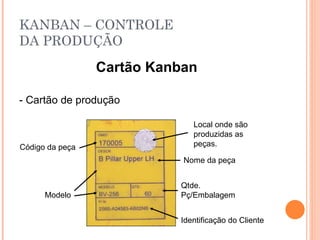

O documento descreve conceitos e técnicas de melhoria contínua como Kaizen, Kanban e Lean Manufacturing. Apresenta as características e princípios do Kaizen, como envolvimento dos funcionários e melhoria contínua dos processos. Também explica como o sistema Kanban controla a produção de forma visual para evitar desperdícios. Por fim, define Lean Manufacturing como a eliminação de desperdícios através da melhoria contínua e satisfação do cliente.