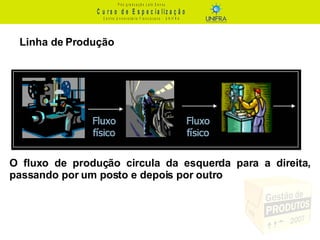

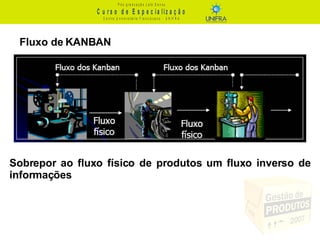

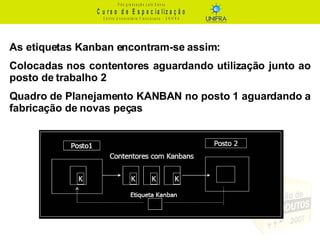

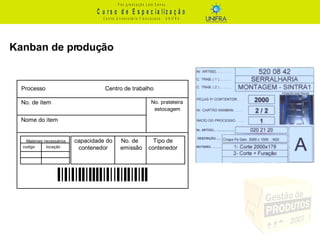

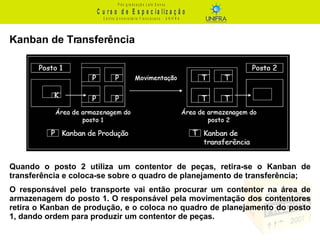

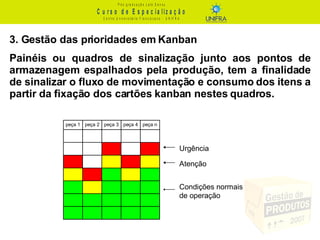

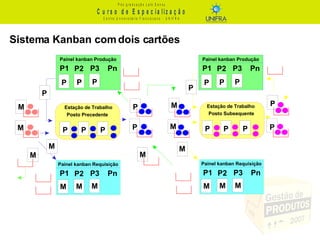

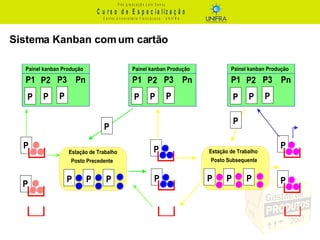

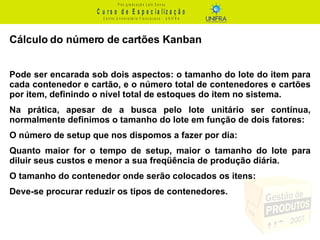

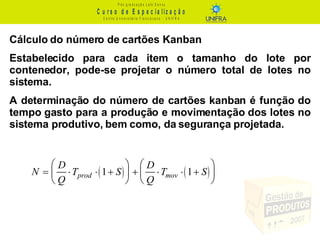

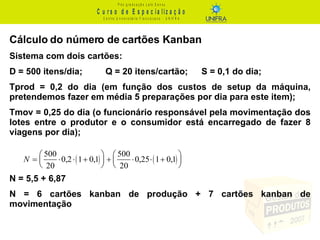

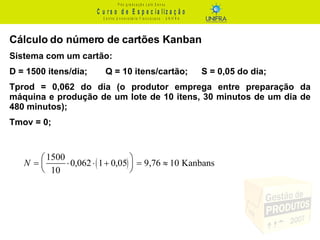

O documento descreve o sistema Kanban, originário do Japão, que usa cartões ou etiquetas para controlar o fluxo de produção entre postos de trabalho. O sistema baseia-se no fluxo reversa de informações para equilibrar a produção com a demanda, usando cartões Kanban para autorizar a produção ou movimentação de itens. O documento também discute cálculos para determinar o número ideal de cartões Kanban.