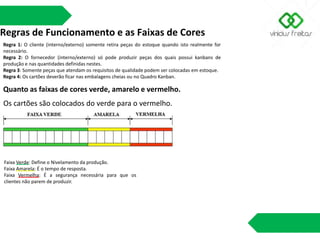

O documento descreve o sistema Kanban, originado no Japão para melhorar a produção industrial. O Kanban controla os estoques de maneira visual usando cartões ou contentores, garantindo o abastecimento contínuo da produção sem sobras ou faltas de peças. O sistema objetiva produzir apenas o necessário no momento certo através da comunicação entre setores.