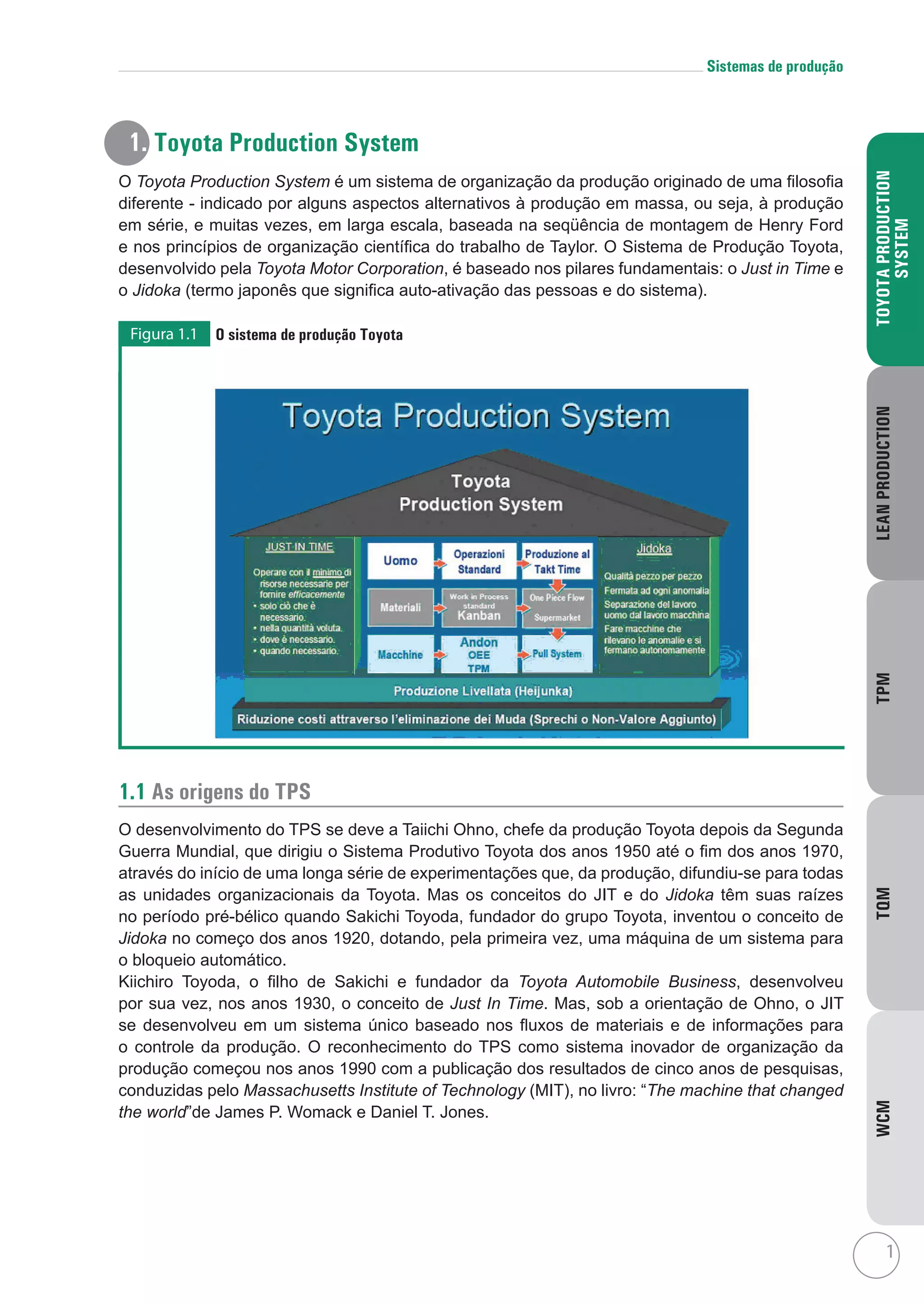

1. O documento descreve o Sistema de Produção Toyota (TPS), incluindo seus pilares de Just in Time e auto-ativação. 2. O TPS visa eliminar desperdícios através do fluxo contínuo de produção e nivelamento, usando o método Kanban de comunicação. 3. A auto-ativação permite que as máquinas detectem problemas e parem sozinhas, melhorando a eficiência.