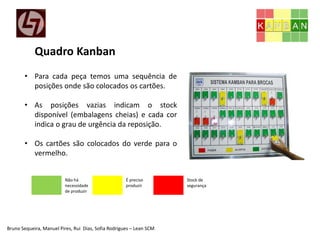

O documento discute o sistema Kanban, começando por definir o que é Kanban e como foi desenvolvido pela Toyota. Descreve os três tipos de Kanban, as vantagens do sistema, como é aplicado na prática e as condições necessárias para a implementação. Apresenta exemplos de boas práticas de Kanban e conclui discutindo a simplicidade e benefícios do sistema.