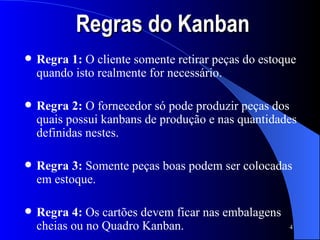

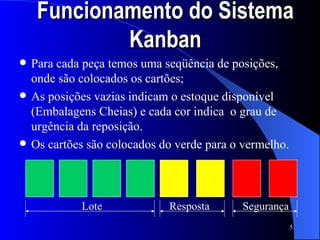

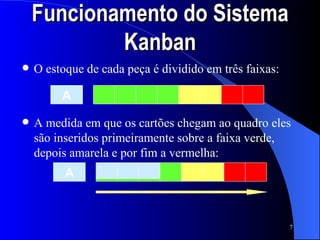

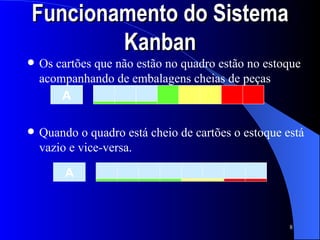

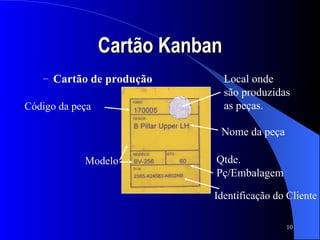

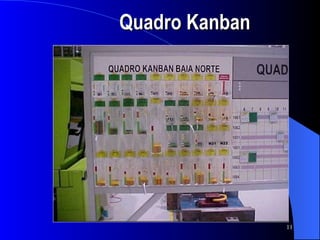

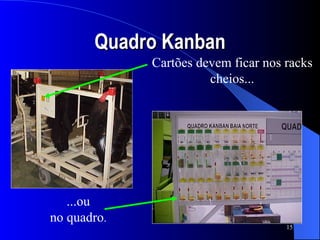

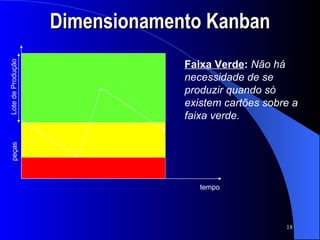

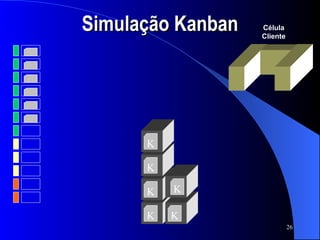

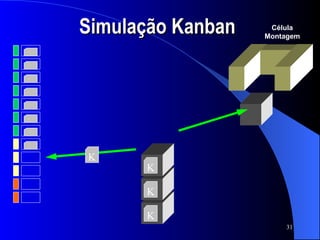

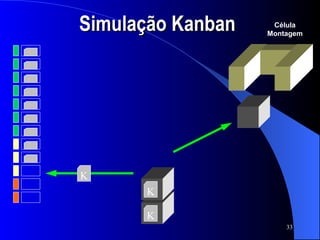

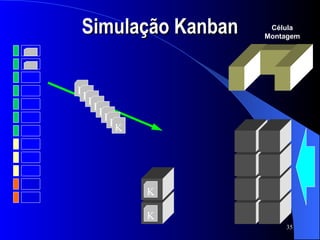

O documento descreve o sistema Kanban de planejamento da produção. (1) O sistema Kanban usa cartões para sinalizar a necessidade de produção de itens e manter o fluxo de produção. (2) Os cartões são colocados em um quadro Kanban dividido em faixas de cores que indicam os níveis de estoque. (3) O sistema Kanban fornece vantagens como redução de estoque e aumento da flexibilidade em resposta à demanda do cliente.