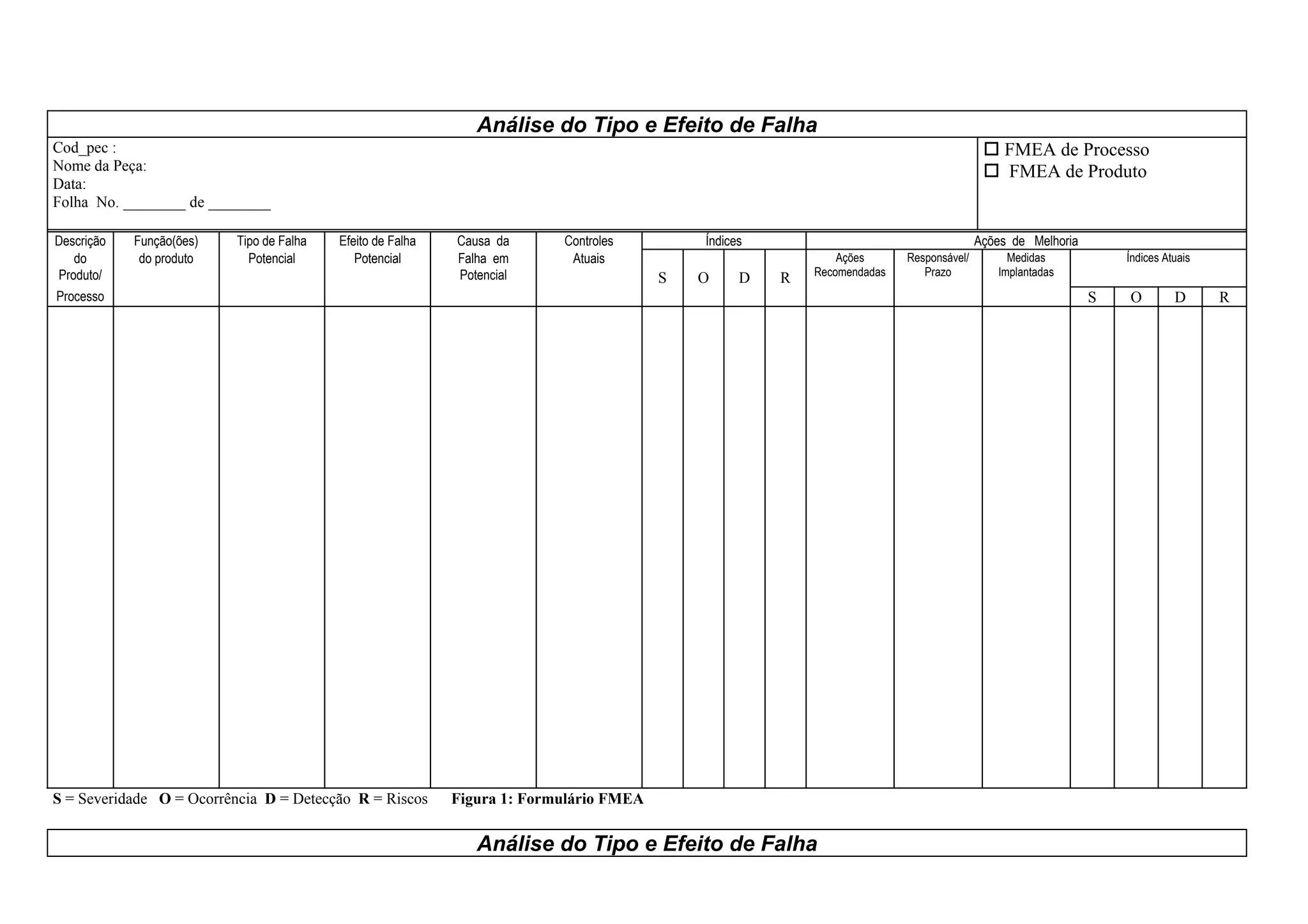

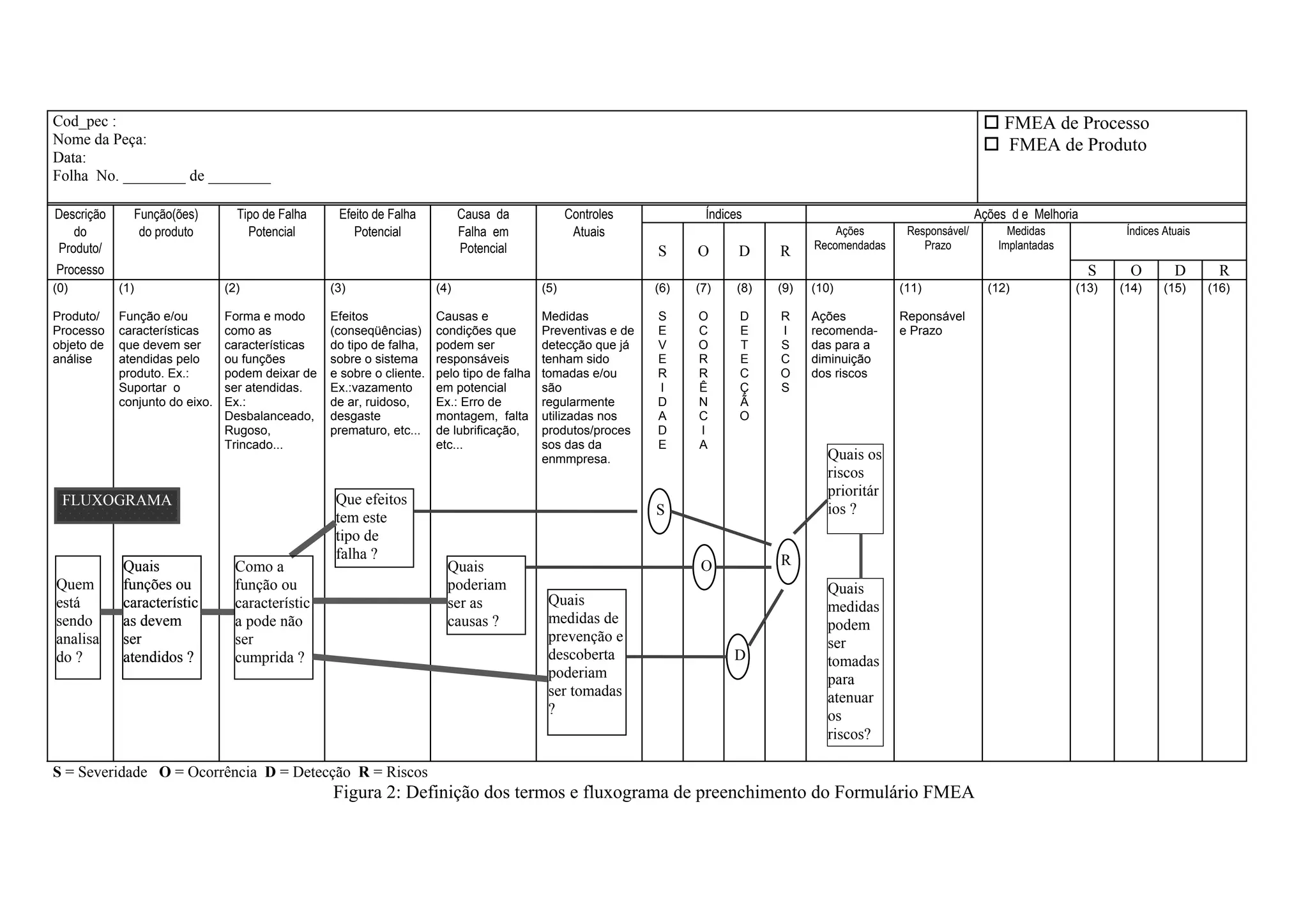

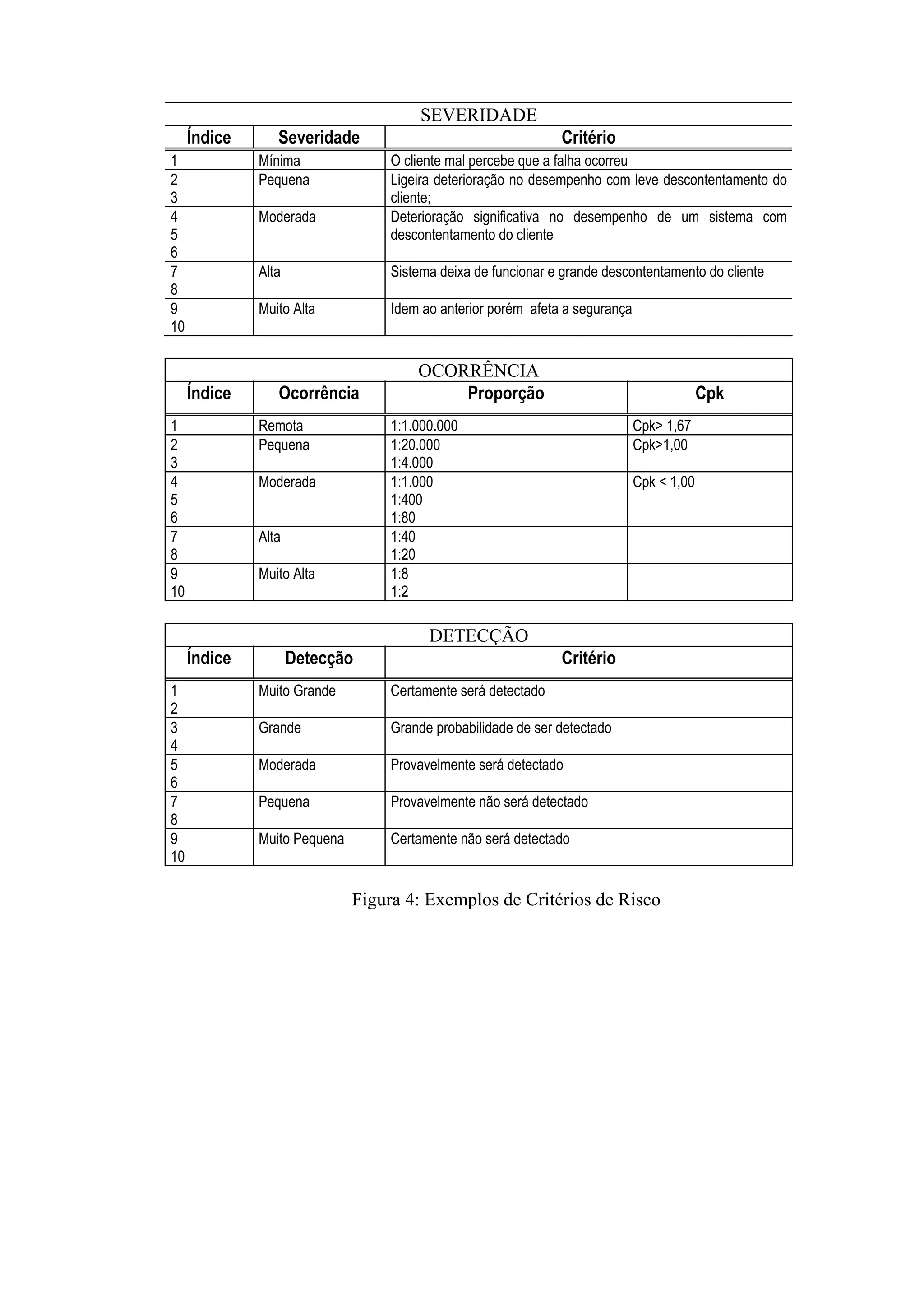

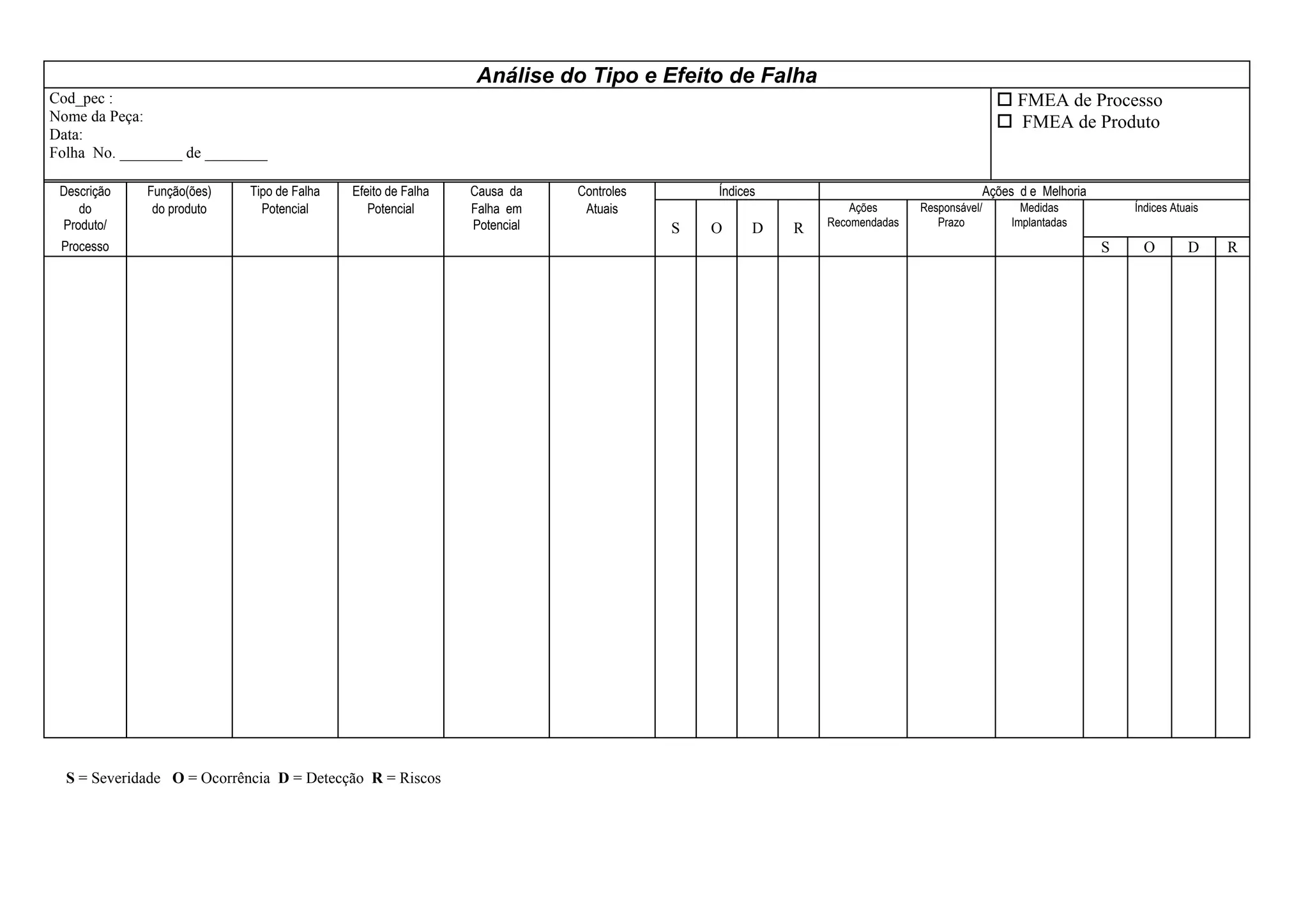

O documento descreve a metodologia de Análise do Tipo e Efeito de Falha (FMEA). A FMEA é uma ferramenta que busca evitar falhas no projeto de produtos e processos através da análise de falhas potenciais. O documento explica os tipos de FMEA, as etapas de aplicação, a importância da metodologia e como preencher o formulário FMEA.