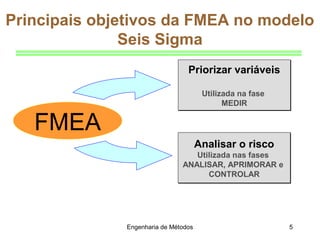

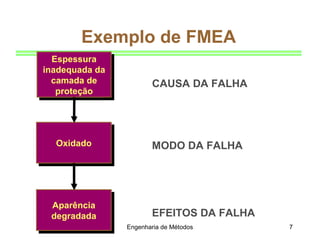

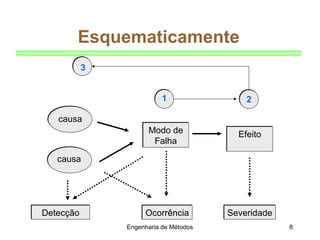

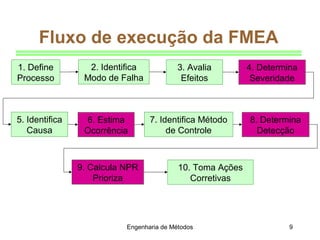

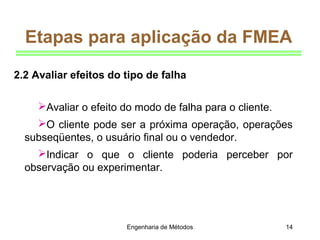

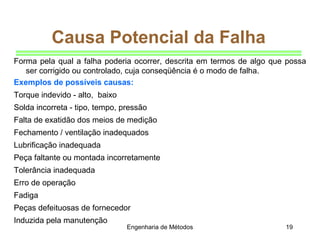

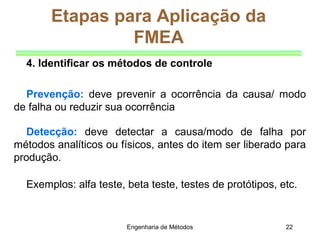

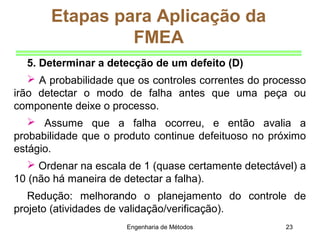

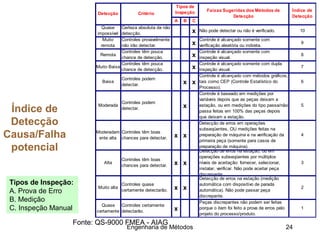

O documento descreve o processo de Análise de Modo e Efeitos de Falha (FMEA), que é usado para avaliar sistematicamente os modos de falha e causas associadas a um produto ou processo. O FMEA envolve identificar falhas potenciais, determinar seus efeitos e causas, e implementar ações corretivas. Existe o FMEA de projeto, focado no desenvolvimento do produto, e o FMEA de processo, focado na eliminação de variações no processo.