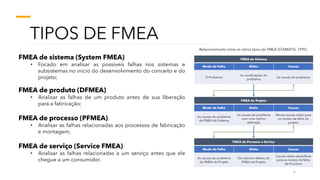

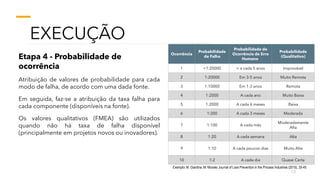

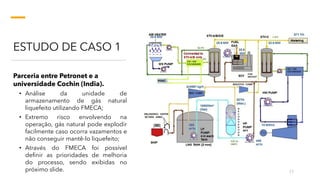

O documento aborda a análise de modos de falha e efeitos (FMEA) e análise de modos de falha e criticidade (FMECA), destacando sua evolução desde o contexto militar até a aplicação industrial, principalmente na indústria automobilística. Discute os benefícios de implementar essas metodologias, como maior confiabilidade e redução de custos, além de descrever as etapas de execução do FMEA e FMECA. Estudos de caso, incluindo exemplos da Toyota e Petronet, ilustram a importância da análise na prevenção de falhas e aumento da segurança operacional.