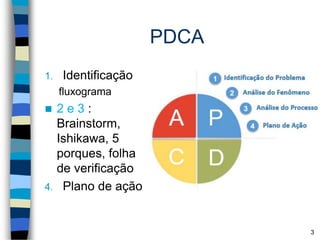

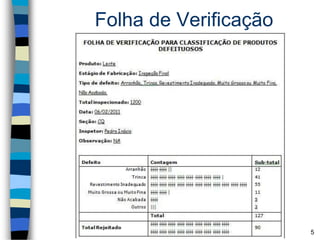

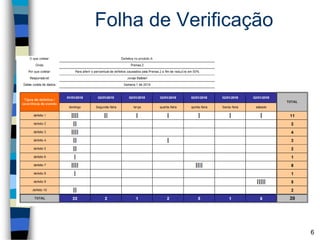

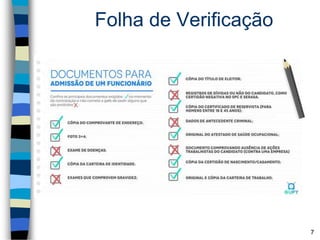

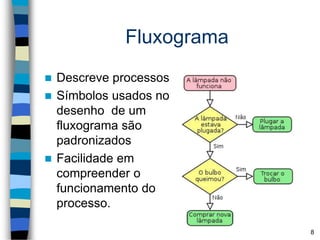

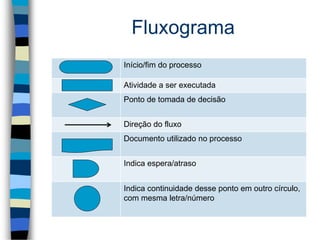

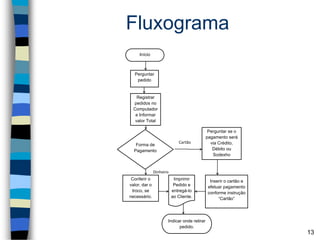

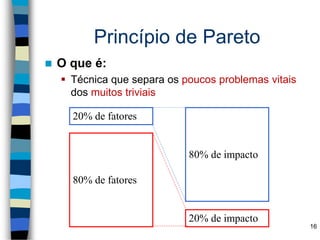

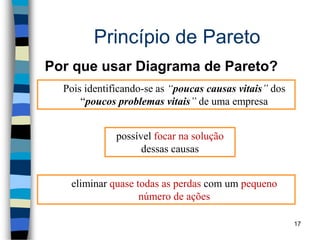

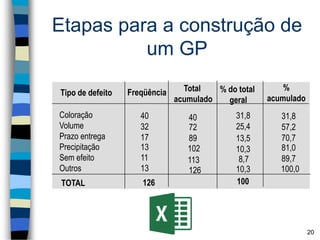

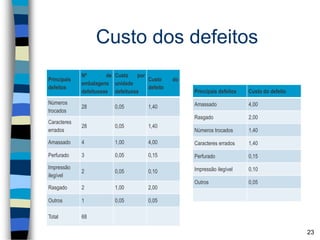

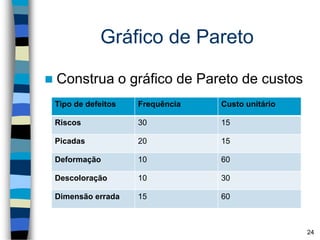

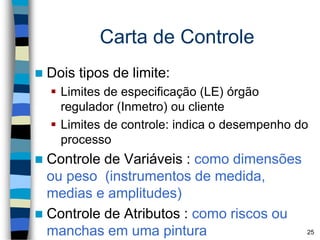

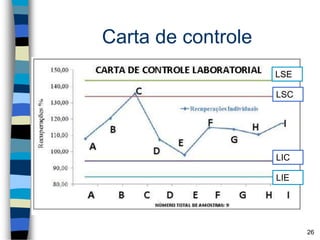

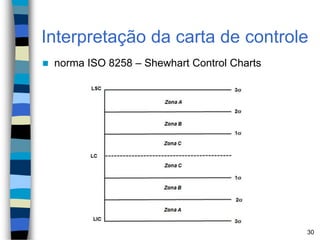

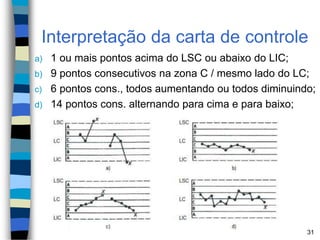

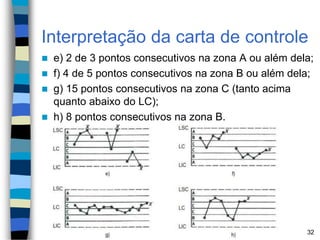

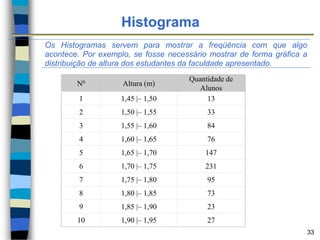

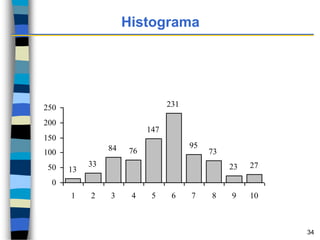

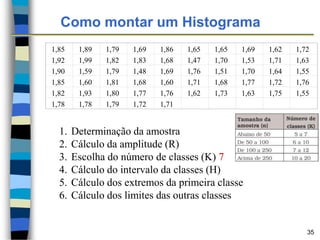

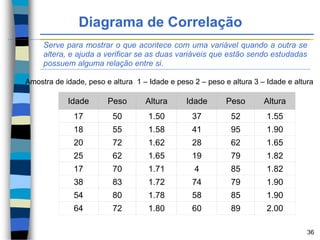

O documento descreve as sete ferramentas básicas da qualidade, incluindo diagrama de Ishikawa, lista de verificação, cartas de controle, histograma, diagrama de Pareto, diagrama de dispersão e fluxograma. Também fornece detalhes sobre como usar folhas de verificação, fluxogramas e cartas de controle para melhorar processos e identificar problemas.