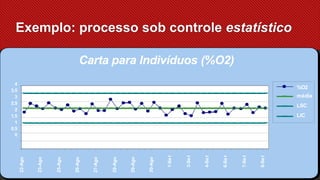

O documento descreve as sete ferramentas da qualidade, com foco na carta de controle. A carta de controle é uma ferramenta gráfica que auxilia no monitoramento de processos e variações através de limites estatísticos de controle. Ela pode identificar causas especiais de variação que levam o processo para fora de controle estatístico.