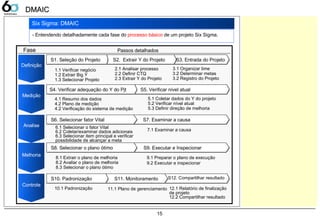

- O documento apresenta os conceitos e métodos do Treinamento 6σ na LG Electronics, incluindo: 1) A importância da inovação e do gerenciamento 6σ para a empresa; 2) Os objetivos, princípios e métodos do 6σ; 3) A estrutura do departamento de gerenciamento de inovação da LG responsável pelo 6σ.

![ Índice

3

LG Electronics Green Belt [Mfg]

Introdução 05

Estatística Básica 19

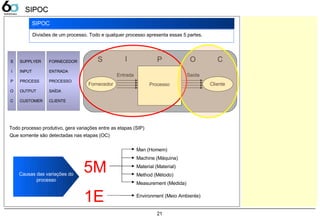

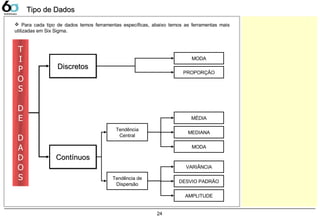

SIPOC 21

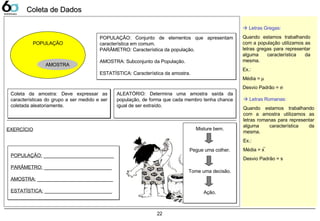

Coleta de Dados (amostragem) 22

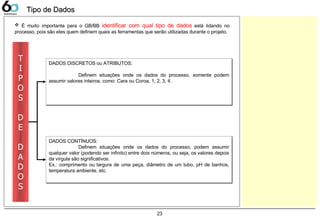

Tipos de Dados (discretos e contínuos) 23

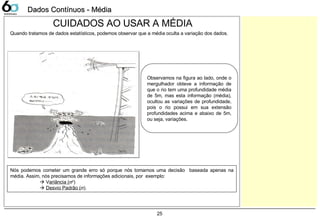

- Dados Contínuos

Média 25

Mediana 27

Moda 28

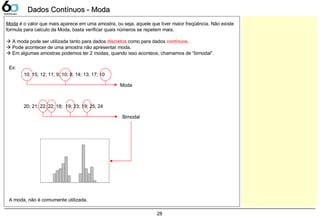

Desvio Padrão 29

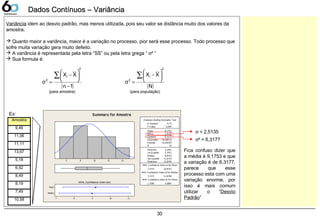

Variância 30

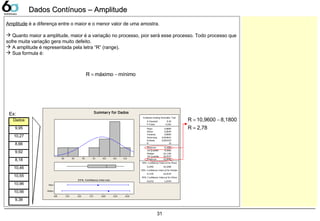

Amplitude 31

- Dados Discretos

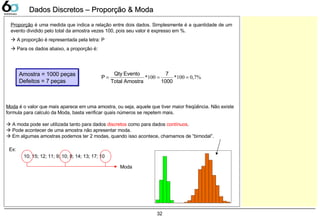

Proporção e Moda 32

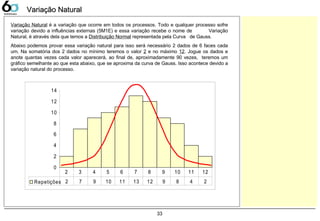

Variação Natural 33

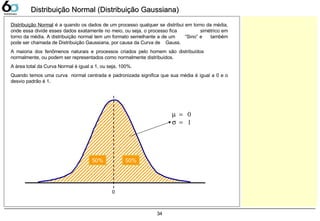

Distribuição Normal 34

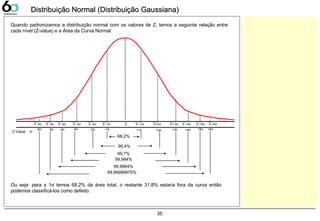

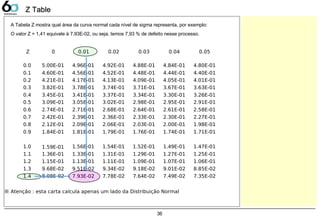

Z-Table 36

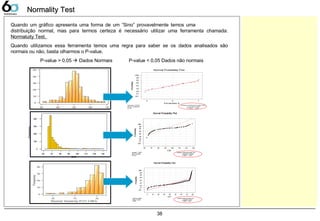

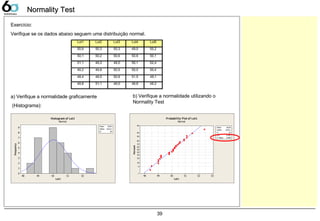

Normality Test 38

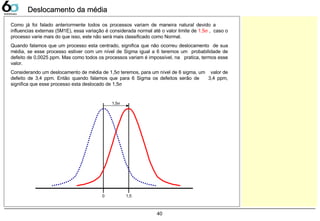

Deslocamento da Média 40

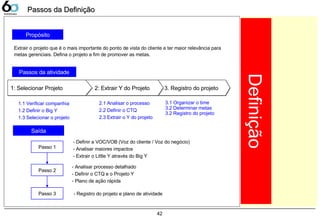

Definição 41

Resumo

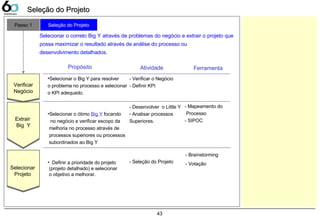

Seleção do Projeto 43

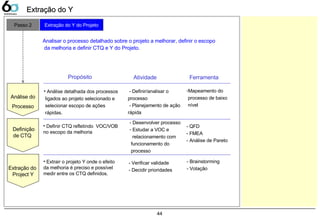

Extração do Y 44

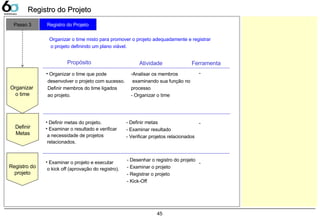

Registro do Projeto 45

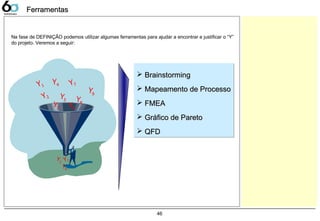

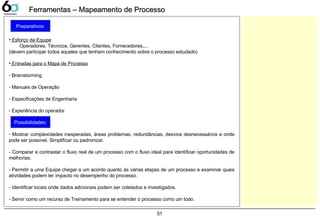

Ferramentas 46

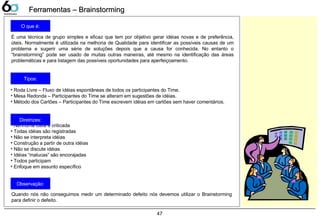

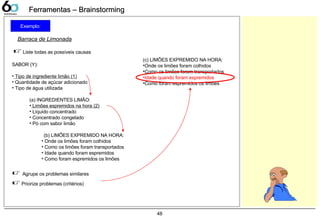

Brainstorming 47

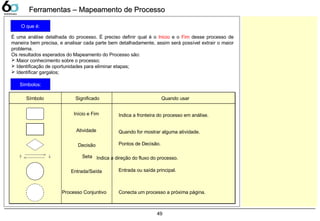

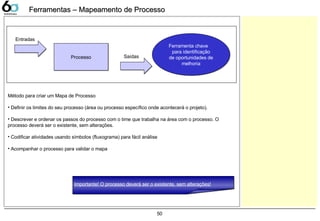

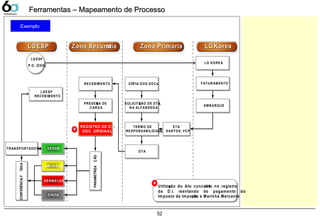

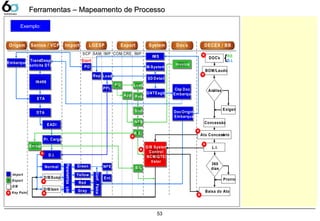

Mapeamento do Processo 49

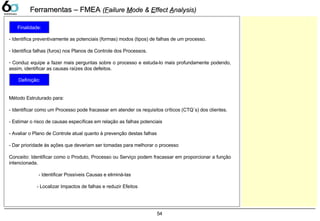

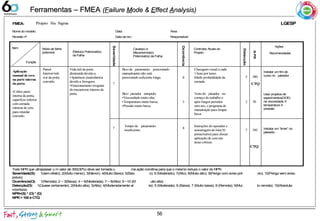

FMEA 54

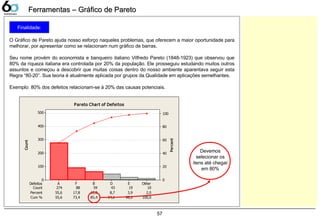

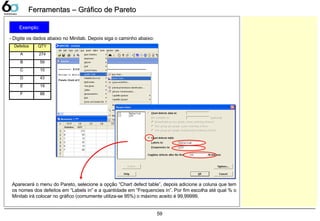

Gráfico de Pareto 57

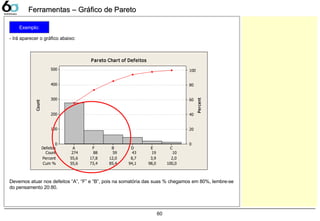

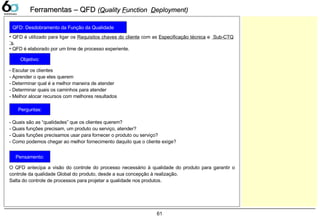

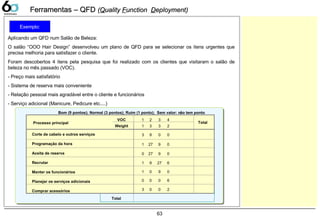

QFD 61

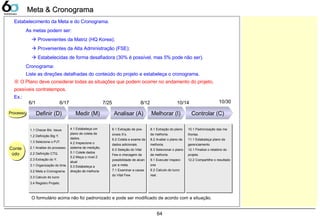

Meta & Cronograma 64

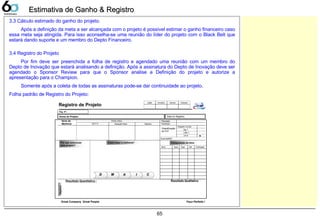

Estimativa de Ganho e Registro 65

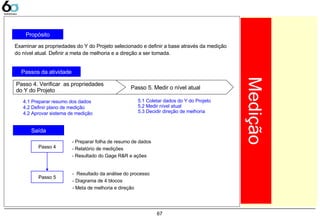

Medição 66

Resumo

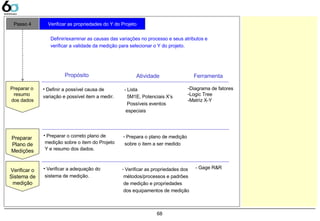

Verificar as propriedades do Y do Projeto 68

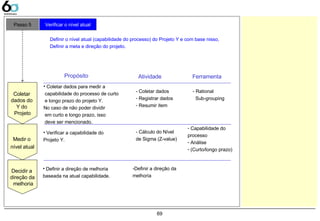

Verificar nível atual (Z-value) 69

Entendendo o Z-value 70

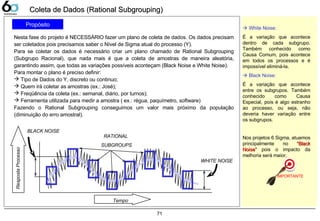

Coleta de Dados (Rational Subgrouping) 71

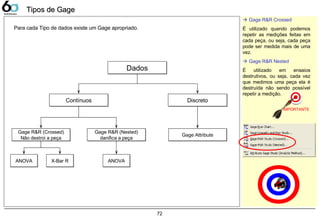

Tipos de Gage 72

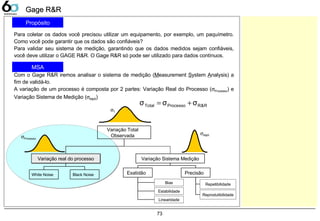

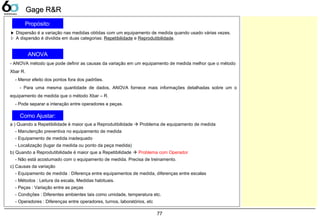

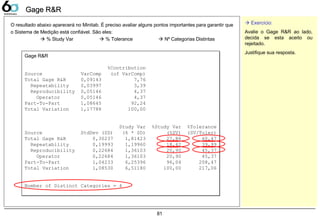

Gage R&R 73

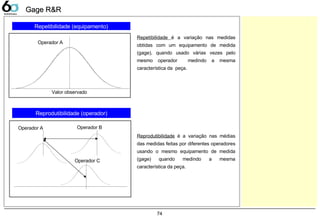

Repetibilidade / Reprodutibilidade 74

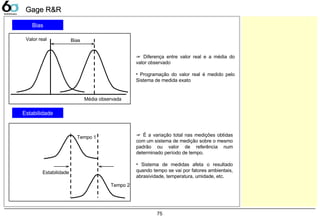

Bias / Estbilidade 75

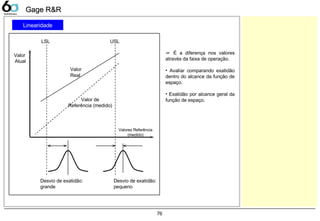

Linearidade 76

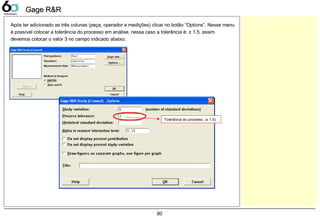

Regra de Thumb 78

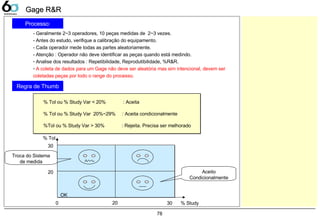

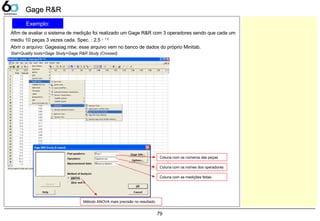

Exemplo 79

Gráficos 83

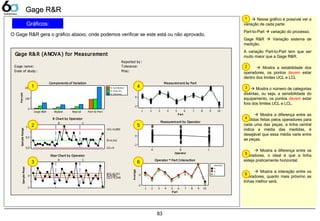

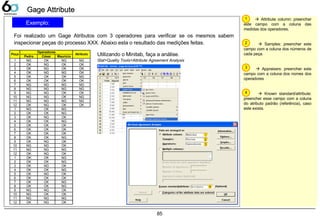

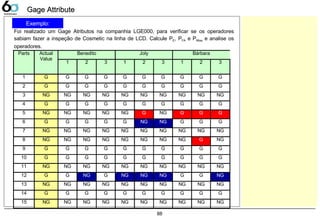

Gage Attribute 84

Exemplo MInitab 85](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-3-320.jpg)

![ Índice

4 LG Electronics Green Belt [Mfg]

Cálculos 87

Exemplo feito manualmente 88

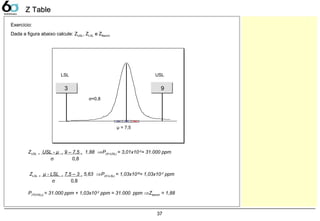

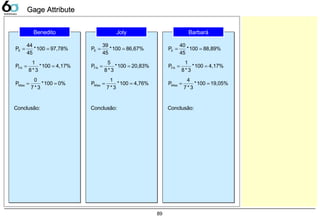

Calculando o Z-value 90

Dados Contínuos

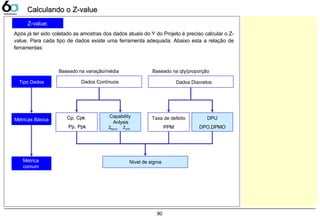

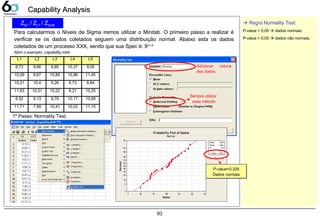

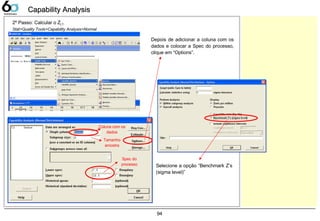

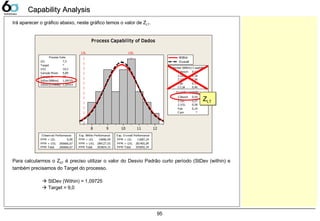

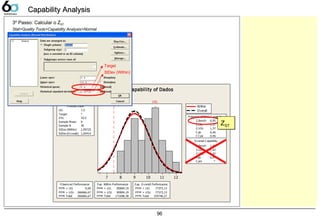

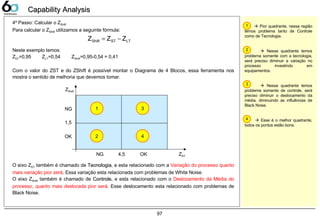

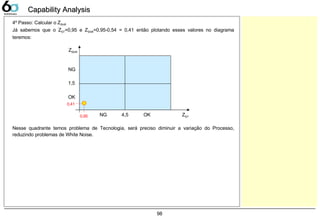

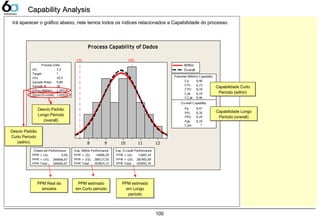

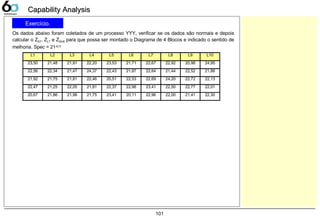

Capability Analysis 91

Fórmulas CP/PP/Cpk/Ppk 92

Calculo ZST/ZLT/ZShift no Minitab 93

Diagrama de 4 Blocos 97

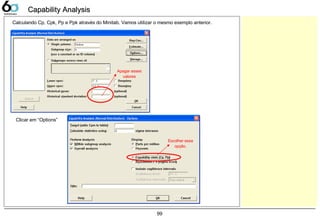

Calculo Cp/Cpk/Pp/Ppk no Minitab 99

Dados Discretos

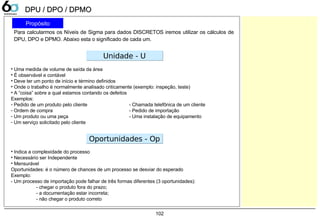

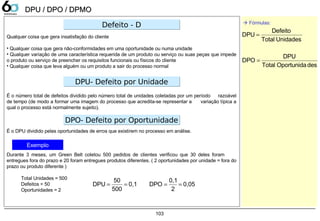

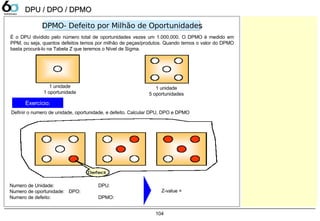

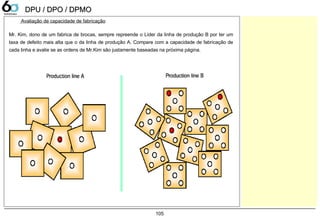

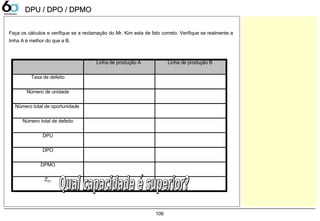

DPU/DPO/DPMO 102

Exemplo 103

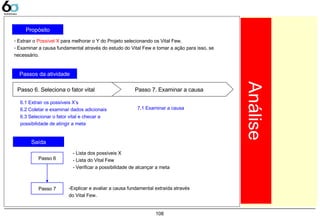

Análise 107

Resumo

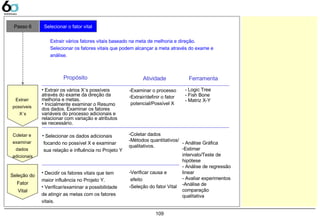

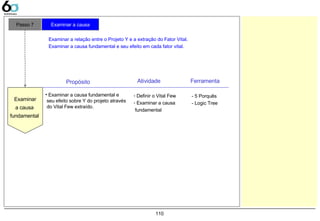

Selecionar o fator Vital 109

Examinar a causa raiz 110

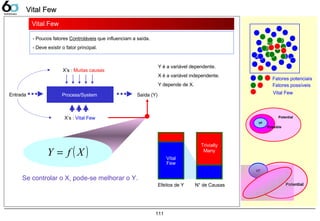

Vital Few 111

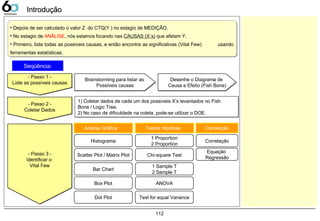

Introdução 112

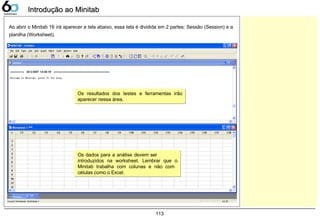

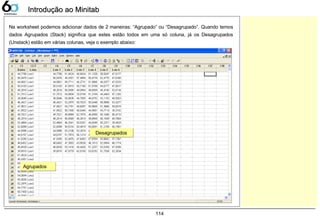

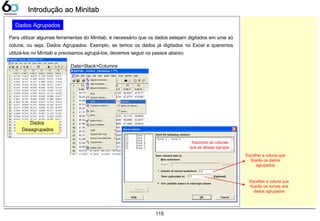

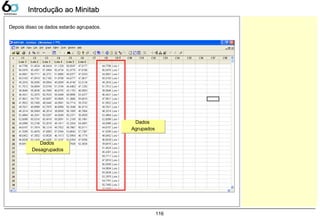

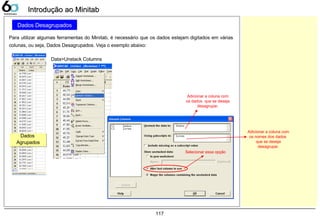

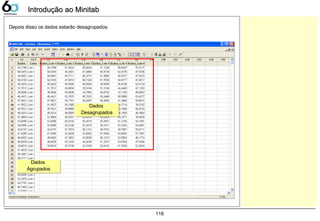

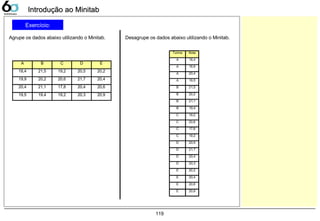

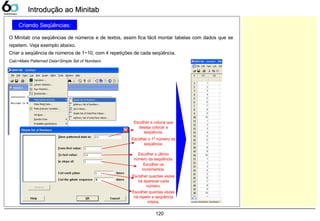

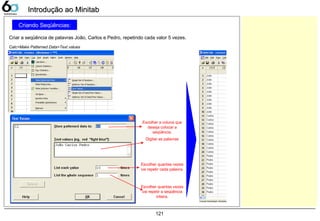

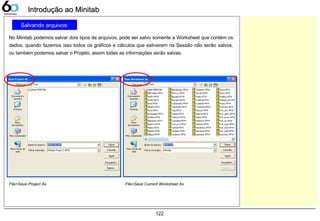

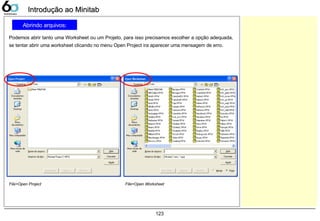

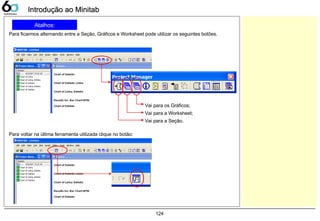

Introdução ao Minitab 113

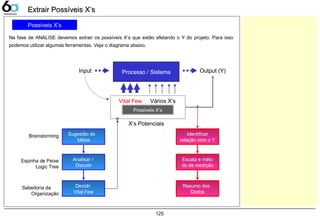

Extrair Possíveis X’s 125

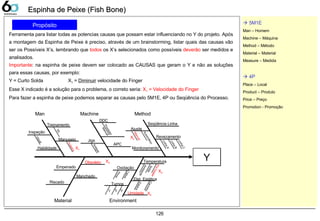

Espinha de Peixe (Fish Bone) 126

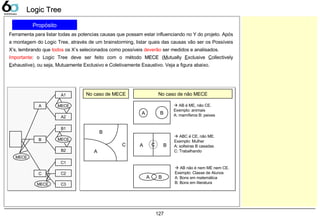

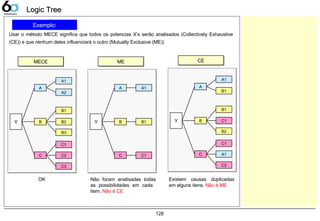

Logic Tree (MECE) 127

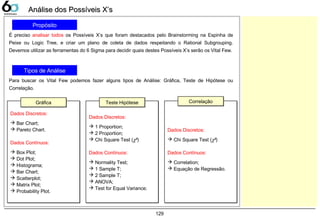

Análise dos Possíveis X’s 129

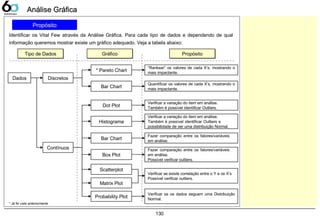

Análise Gráfica 130

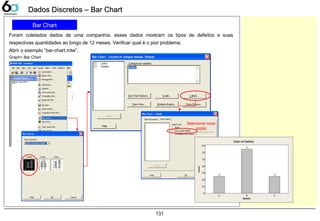

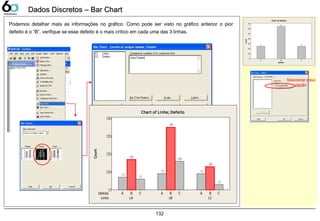

- Dados Discretos

Bar Chart 131

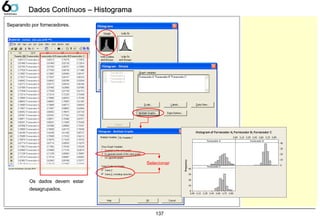

- Dados Contínuos

Dot Plot 133

Histograma 136

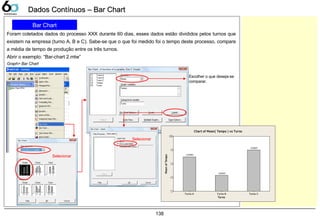

Bar Chart 138

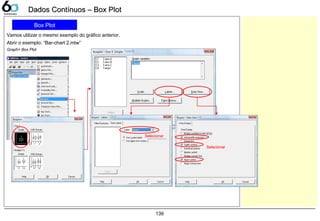

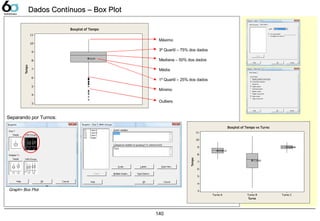

Box Plot 139

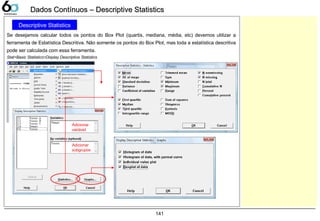

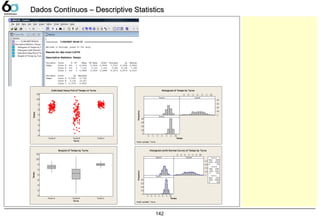

Descriptive Statistics 141

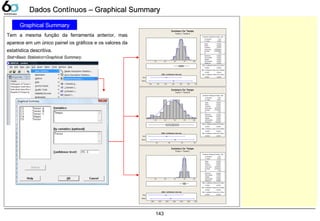

Graphical Summary 143

Scatter Plot 144

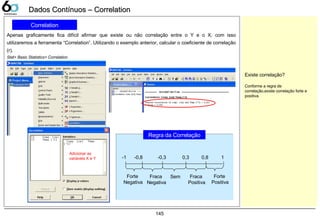

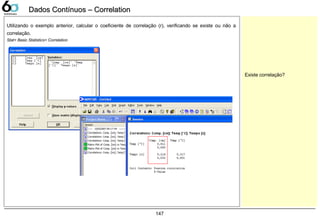

Correlation 145

Matrix Plot 146

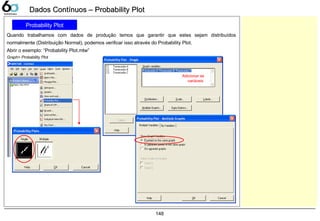

Probability Plot 148

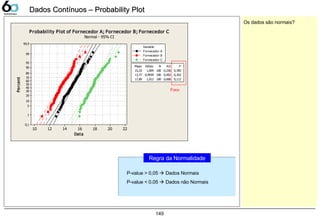

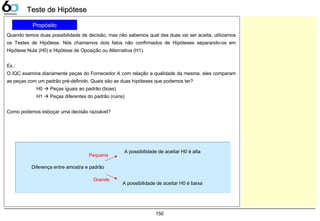

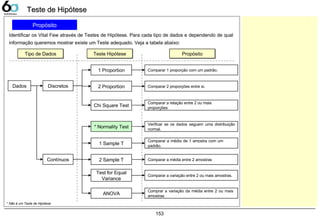

Testes de Hipótese 150

Definição 151

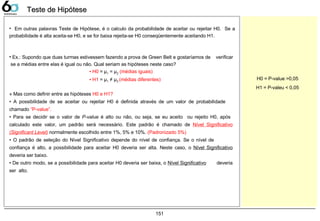

Erros (α e β) 152

Tipos de Teste 153

- Dados Discretos

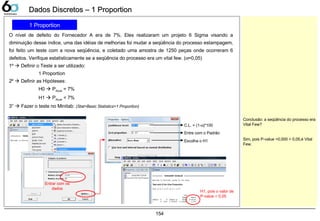

1 Proportion 154

2 Proportion 155

Chi-Square Test 156](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-4-320.jpg)

![ Índice

5 LG Electronics Green Belt [Mfg]

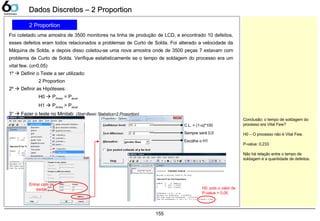

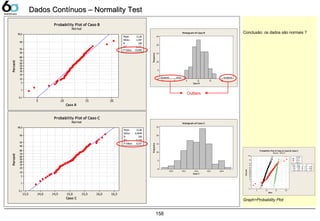

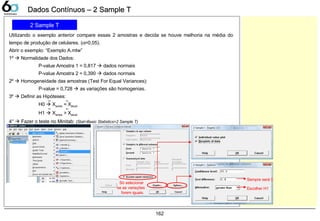

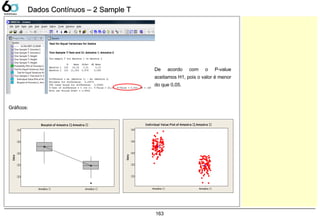

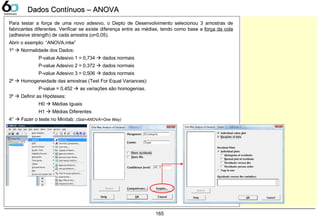

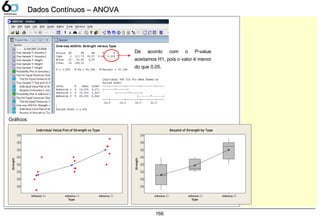

Dados Contínuos

Normality Test 157

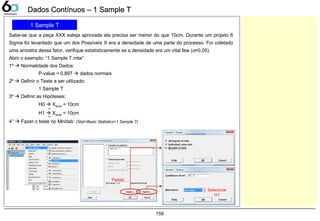

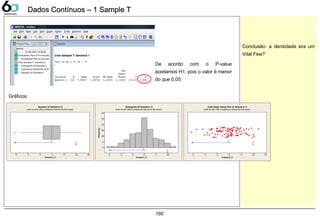

1 Sample T 159

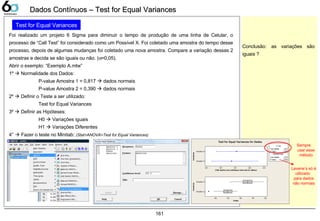

Test for Equal Variances 161

2 Sample T 162

ANOVA 164

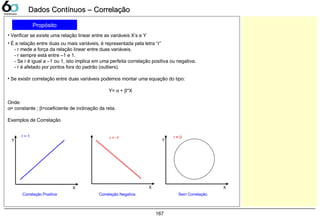

Correlação e Analise de Regressão 167

Correlação 167

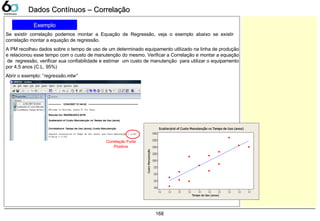

Exemplo 168

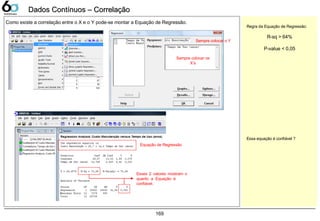

Equação de Regressão 169

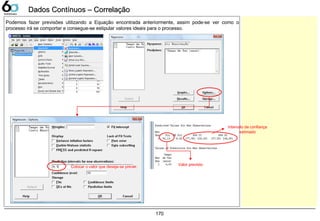

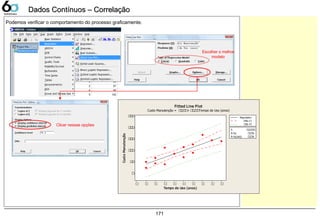

Gráfico 171

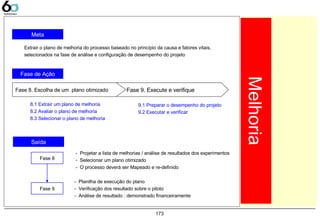

Melhoria 172

Resumo

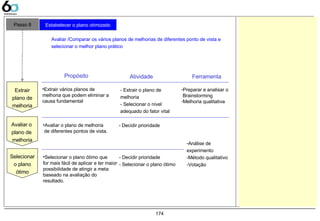

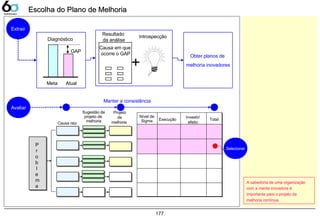

Estabelecer o plano otimizado 174

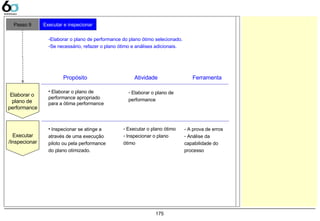

Executar e inspecionar 175

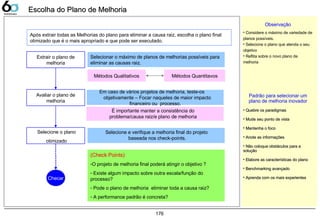

Escolha do Plano de Melhoria 176

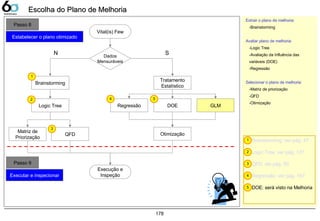

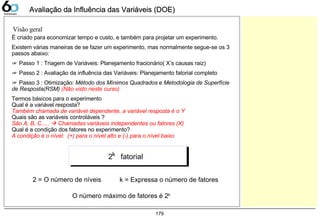

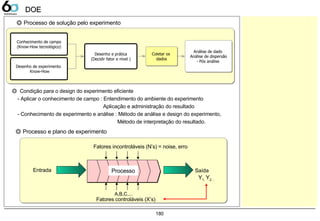

DOE (Design of Experiment) 179

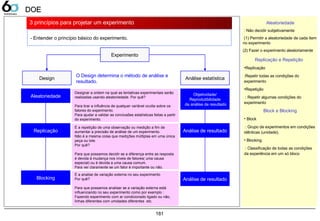

3 Princípios de um Experimento 181

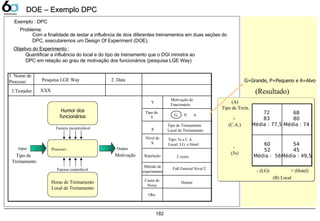

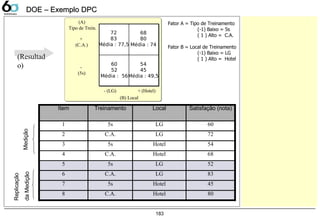

Exemplo 182

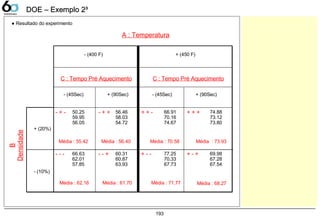

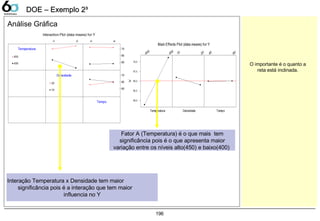

Identificando o Main Effect 187

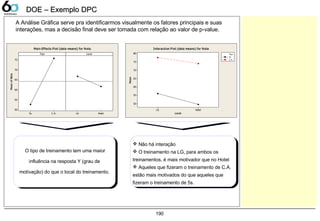

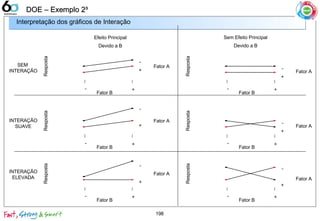

Identificando as Interações 190

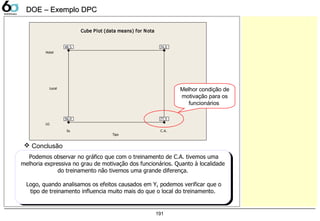

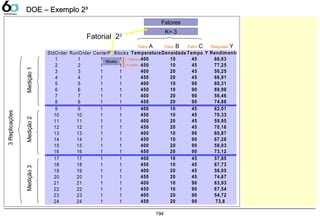

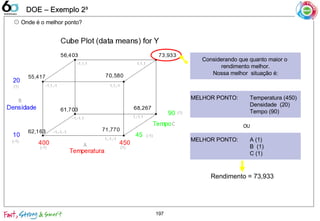

Identificando o melhor Ponto (Cube Plot) 191

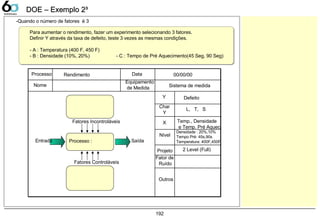

DOE com 3 Fatores 192

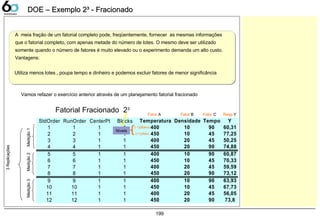

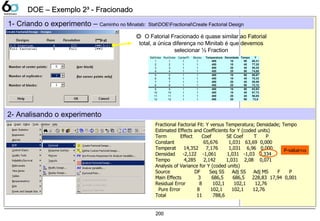

DOE Fracionado 199

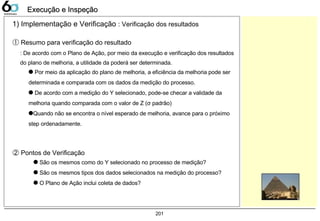

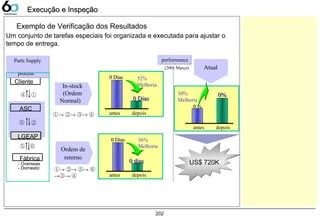

Execução e inspeção das Melhorias 201

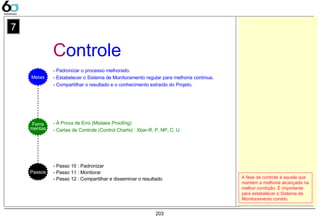

Controle 203

Resumo

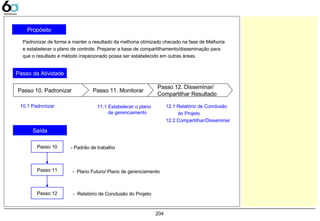

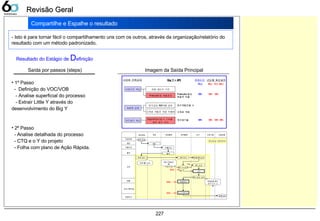

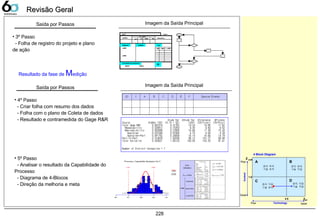

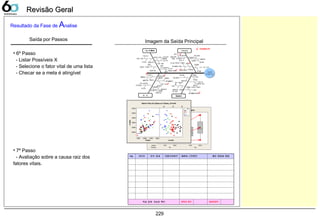

Padronizar 204

Monitorar 204

Compartilhar o Resultado 204

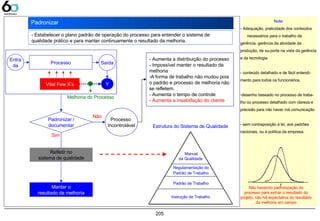

Padronizar 205

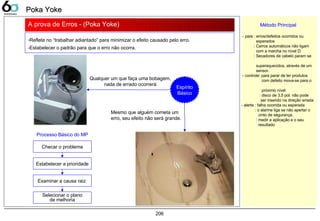

Sistema a prova de falhas Poka Yoke 206

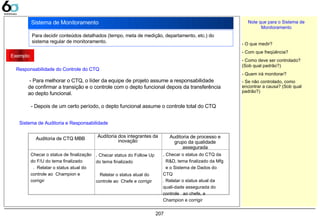

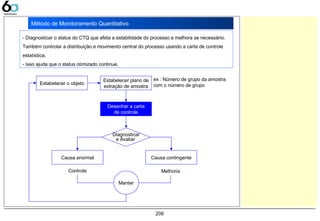

Sistema de Monitoramento 207

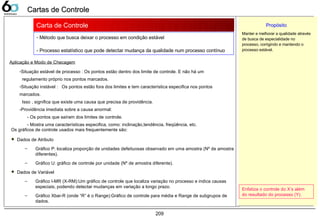

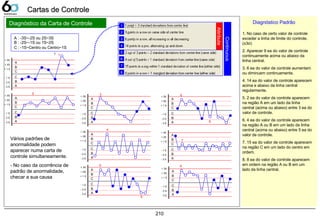

Cartas de Controle 209

Regras da Carta 210

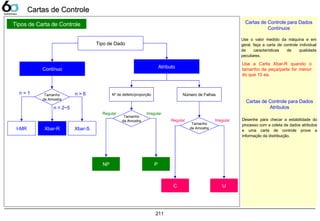

Tipos de cartas 211

- Dados Contínuos

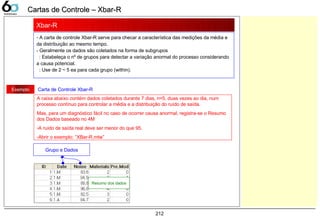

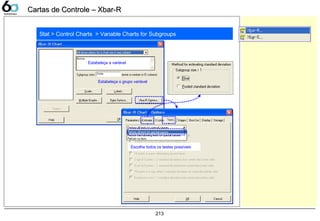

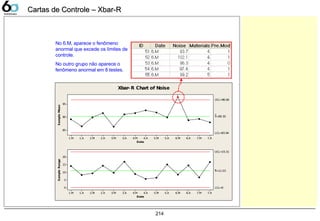

XBar-R 212

- Dados Discretos

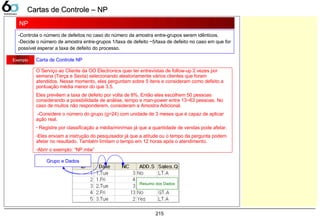

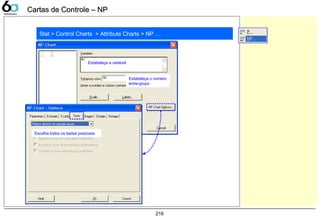

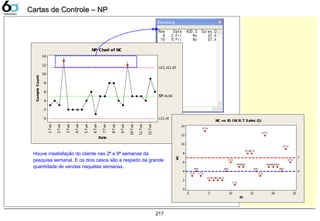

NP 215

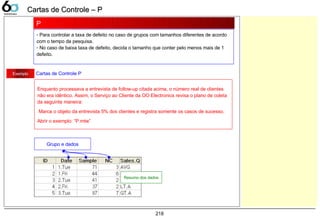

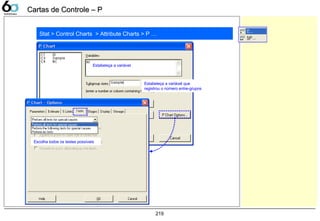

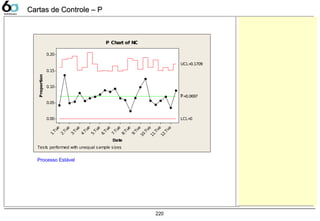

P 218

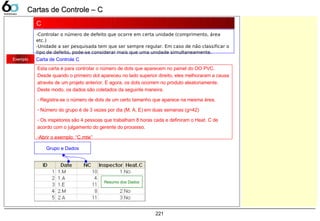

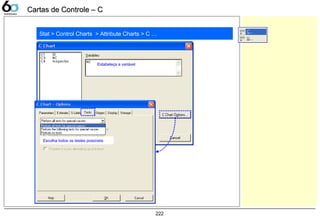

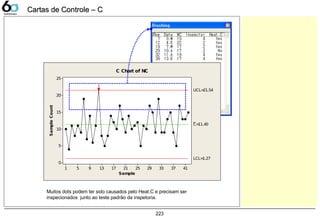

C 221

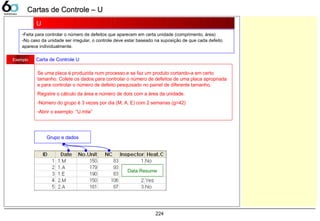

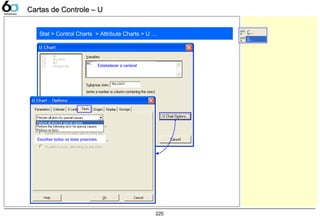

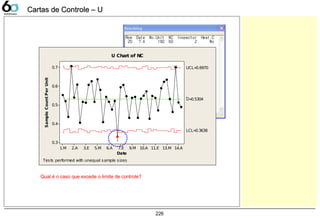

U 224

Revisão Geral 227](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-5-320.jpg)

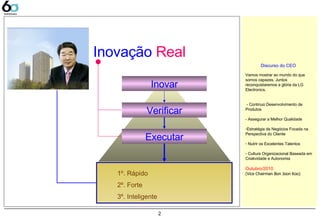

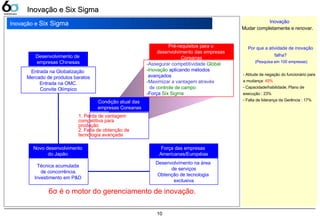

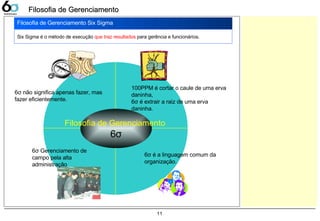

![INTRODUÇÃO

6

1

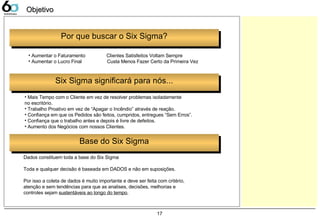

- Entender o conceito de inovação e a importância da atividade da Inovação.

- Entender o propósito do gerenciamento 6σ na LGE.

- Entender a filosofia e princípio do 6σ bem como o método de apresentação.

Objetivos

LG Electronics Green Belt [Mfg]](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-6-320.jpg)

![1987 Galvin CEO

Mikel J Harry, Ph.D

1997

1995

3M

2001

SSA

1994

AT&T

Jack Welch

1996

História doHistória do 66σσ

8

LG Electronics Green Belt [Mfg]](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-8-320.jpg)

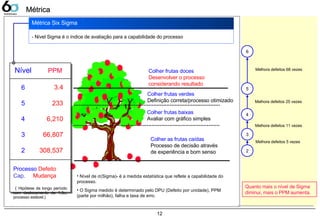

![16

Estrutura Departamento de Inovação (Six Sigma)Estrutura Departamento de Inovação (Six Sigma)

S. Y. HanS. Y. Han

DiretorDiretor

GerenteGerente

RogérioRogério

Six SigmaSix Sigma

César PintorCésar Pintor

Pedro GamaPedro Gama

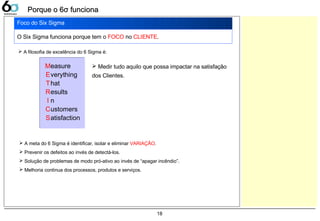

Departamento de Gerenciamento de Inovação [DGI – Six Sigma]

Estrutura do Departamento de Gerenciamento de Inovação (Six Sigma) segue abaixo:

jimmy.han@lge.com

rogerio.martins@lge.com

12-2125-5518

cesar.alcantara@lge.com

12-2125-5570

pedro.gama@lge.com

12-2125-5684

* Atualizado em jan/2011](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-16-320.jpg)

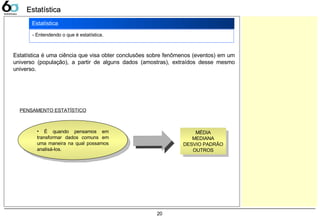

![ESTATÍSTICA BÁSICA

19

2

- Entender sobre Estatística Básica.

- Conhecer os termos utilizadosObjetivos

LG Electronics Green Belt [Mfg]](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-19-320.jpg)

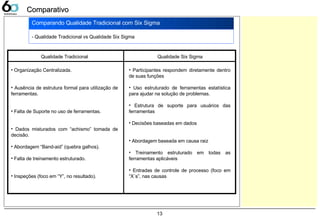

![DEFINIÇÃO

41

3

Passo 1. Seleção de projeto

Passo 2. Extrair o Y do Projeto

Passo 3. Registro do projeto

- Entender os itens que influenciam o ponto de vista do cliente e negócio e selecionar o tema do

projeto.

- Extrair a possibilidade de melhoria através do processo do projeto selecionado.

- Definir o item a melhorar.

Meta

Ferramenta

Passos

- SIPOC, Mapeamento do processo

- Logic Tree, Diagrama de espinha de peixe

- QFD, FMEA, Análise de Pareto

LG Electronics Green Belt [Mfg]](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-41-320.jpg)

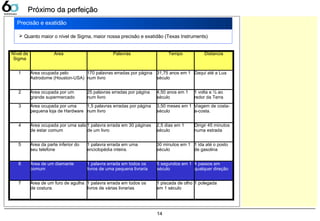

![66

4

Medição

- Entender a importância da medição.

- Entender o método correto para coletar os dados.

- Verificar a condição atual do processo.

- Decidir a direção e a extensão da melhoria.

Metas

Ferramentas

Passos

PASSO 4 : Verificar as características do Y do Projeto

PASSO 5 : Verificar a condição atual

- Análise do sistema de medição : Gage R&R

- Análise da capacidade do processo : Nível de sigma, DPU, DPO, DPMO

- Diagrama de 4 Blocos

LG Electronics Green Belt [Mfg]](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-66-320.jpg)

![70

Entendendo o Z-ValueEntendendo o Z-Value

Propósito

A escala σ (Z-value) é uma métrica para medir o nível de qualidade de um

produto/processo/serviço. Da mesma maneira que utilizamos metros [m] para distância e

graus Celsius [ºC] para temperatura, utilizamos o Z-Value como uma linguagem comum.

Desta forma, diferentes departamentos podem verificar o nível da qualidade um do outro.

Exemplo:

A velocidade média de um carro de fórmula 1 é de aproximadamente 300km/h, com um

desvio padrão de 10km/h.

300

+1σ

310 320 330280 290270

µ µ+1σ µ+2σ µ+3σµ-2σ µ-1σµ-3σ

300 310 320 330280 290270

EIXO de X

1 2 3-2 -1-3

0

EIXO de Z

µ = 300

σ = 10

µ = 300

σ = 10](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-70-320.jpg)

![82

Nº categorias

distintas

Significado

1 Se a variação do Sistema de Medição for semelhante a variação

real do processo não é possível avaliar este processo, com isso o

número de categorias cai.

Sistema inapropriado.

2~4 Não é possível detectar a variação do processo mesmo utilizando

uma carta de controle, pois a sensibilidade do equipamento ainda

não consegue distinguir as várias categorias.

Sistema inapropriado.

≥ 5 Nessa faixa já é possível verificar e gerenciar as variações

existentes no processo, com isso o Sistema de Medição se torna

confiável.

Sistema apropriado

% Study Var Avalia se o Sistema de Medição é capaz de detectar a variação do processo ou

não. Isto significa que esse sistema é apropriado.

% Tolerance Mostra a exatidão do Sistema de Medição de acordo com a tolerância do

processo, avalia se é possível detectar se a peça esta boa ou ruim.

Nº Categorias

Distintas

Avalia se o Sistema de Medição consegue distinguir as variações do processo.

Descreve quantos grupos diferentes o sistema consegue distinguir, quanto maior

melhor será o resultado.

Significado:

Gage R&RGage R&R

Tolerância do Equipamento.

Quando for necessário utilizar

um equipamento para realizar

um Gage R&R sua resolução

deve ser de 1/10 da tolerância

do processo.

Ex.: Se a Spec for 2±0,5

[cm]

significa que a tolerância é de

±0,5 [cm], nesse caso o

equipamento tem que ter a

capacidade de medir 1/10

desse valor, ou seja:

O equipamento tem que

conseguir medir nessa escala.

[cm]0,0050,05*

10

1

Equip.Tol. ==](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-82-320.jpg)

![84

Gage AttributeGage Attribute

Propósito

O que são dados atributos?

São os dados do tipo: OK / NG ou Verde / Amarelo. Normalmente são utilizados quando

estamos avaliando um operador, se este sabe ou não inspecionar algum ponto do

processo/produto/serviço.

Neste caso devemos trabalhar da seguinte forma:

Nº Operadores Mínimo peças avaliadas Mínimo repetições

1 24 5

2 18 4

3 12 3

Estatística Apropriado Aceito condicional Inapropriado

Eficiência

[PE]

90~100 % 80~90 % Abaixo 80 %

Alarme Falso [PFA] 0~5 % 5~10 % Acima 10 %

Perda

[Pmiss]

0~2 % 2~5 % Acima 5 %

Regra:

Importante: cuidado com as medidas de fronteira (ex.: PFA = 5%, pode ser simultaneamente

classificado como “Apropriado” e “Aceito Condicionalmente”)](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-84-320.jpg)

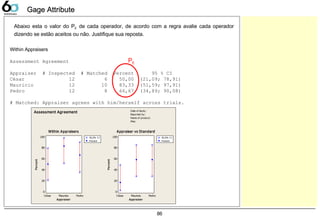

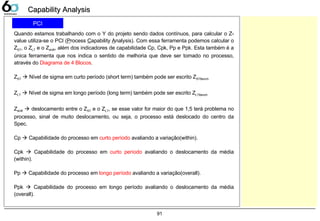

![87

Gage AttributeGage Attribute

Cálculos:

As probabilidades (PE, PFA e Pmiss) podem ser calculadas sem o Minitab através das seguintes

fórmulas:

[%]100*

ções)Peças(mediTotal

AcertosQtde

=

PE é a taxa de acerto de cada operador. O

calculo é realizado através da divisão do total

de medições corretas pelo total de peças

inspecionadas.

[%]100*

medidasrepeticoesTotal*padrãoboaspeças

FalsoAlarmeQtde

PFA =

PFA é a taxa de alarme falso. Alarme falso é o

erro que o operador comete quando julga uma

peça “BOA” como “RUIM”. Esse tipo de erro

não é tão grave quanto o PMiss, mas diminui a

eficiência da linha de produção.

[%]100*

repetiçõesTotal*padrãoruinsPeças

ErroQtde

P Perda

Miss =

PMiss é o erro que o operador comete quando

julga uma peça “RUIM” como “BOA”. Esse tipo

de erro é bem grave, pois o operador deixa

entrar no processo peças com defeito. Sendo

esse tipo de erro muito alto, o defeito chegará

no cliente.](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-87-320.jpg)

![92

LSL USL

Cp = 2.0

Cp = 1.33

Cp = 0.6

Capability AnalysisCapability Analysis

Cp, Cpk, Pp, Ppk

Analisando graficamente temos:

Podemos verificar que

quanto maior a variação

menor será o Cp/Pp.

Podemos verificar que

quanto maior a variação

menor será o Cp/Pp.

LSL USLCpk = 1,5

Cpk = 1,00

Cpk = 0,45

Podemos verificar que

quanto maior o

deslocamento menor será

o Cpk/Ppk.

Podemos verificar que

quanto maior o

deslocamento menor será

o Cpk/Ppk.

Fórmulas:

periodo)towithin(cur6.σ

LSLUSL

Cp

−

=

periodo)ngooverall(lo6.σ

LSLUSL

Pp

−

=

T

T

k

k

k

k)Pp.(1Ppk

k)Cp.(1Cpk

−=

−=

Fórmulas:

Cp/Pp

Cpk/Ppk

2

LSL-USL

TX

k

−

=

within3.σ

XUSL

CPU

−

=

ou

within3.σ

LSLX

CPL

−

=

CPL]min[CPU;Cpk =

overall3.σ

XUSL

PPU

−

=

overall3.σ

LSLX

PPL

−

=

PPL]min[PPU;Ppk =](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-92-320.jpg)

![107

5

Análise

- Selecionar o fator principal examinando o X possível.

- Examinar rigorosamente a causa do fator principal ou do defeito.

- Análise Gráfica

- Interferência estatística : Intervalo de Estimativa & Test de Hipótese

- Análise de Regressão

Objetivos

Ferramentas

Passos

Passo 6 : Selecionar o fator principal (Vital Few)

Passo 7 : Examinar a principal causa

LG Electronics Green Belt [Mfg]](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-107-320.jpg)

![133

Dados Contínuos – Dot PlotDados Contínuos – Dot Plot

Dot Plot

A companhia LGE000 produz telefones celulares, atualmente 3 fornecedores fabricam baterias para sua

produção. Verifique as variações entre estes fornecedores, sabendo que a característica medida foi a

tensão elétrica fornecida pela bateria, sua faixa pode variar de 3,0 ~ 4,2 [V].

Abrir o exemplo: “Dot-plot.mtw”

Graph> Dot Plot

Tensão [V]

3,923,783,643,503,363,223,08

Dotplot of Tensão [V]](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-133-320.jpg)

![134

Dados Contínuos – Dot PlotDados Contínuos – Dot Plot

Separando os dados por fornecedores.

Tensão [V]

Fornecedor

7,777,777,777,777,777,777,77

Fornecedor A

Fornecedor B

Fornecedor C

Dotplot of Tensão [V] vs Fornecedor](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-134-320.jpg)

![135

Dados Contínuos – Dot PlotDados Contínuos – Dot Plot

Outliers são pontos distantes do resto da amostra, normalmente são problemas que aconteceram durante

a coleta de dados. Toda vez que for encontrado outliers é essencial que este seja removido, mas para

isso é preciso saber porque ele esta na amostra.

A presença de outliers pode fazer com que uma amostra seja transformada em dados não normais, dessa

forma é impossível realizar a análise.

Identificando outliers no Minitab:

Outliers

Clicar botão direto do

mouse sobre o gráfico

Outliers

Outliers:

3,44185 [V]

3,44973 [V]](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-135-320.jpg)

![136

Dados Contínuos – HistogramaDados Contínuos – Histograma

Histograma

Vamos utilizar o mesmo exemplo do gráfico anterior.

Abrir o exemplo: “Dot-plot.mtw”

Graph> Histogram

Tensão [V]

Frequency

3,903,753,603,453,303,153,00

50

40

30

20

10

0

Histogram of Tensão [V]](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-136-320.jpg)

![144

Dados Contínuos – ScatterplotDados Contínuos – Scatterplot

Scatterplot

Sabe-se que conforme aumentamos a temperatura no forno [°C] o comprimento do produto varia, verifique

se existe uma correlação entre o aumento da temperatura e o comprimento da peça [cm].

Abrir o exemplo: “Scatterplot.mtw”

Graph> Scatterplot

NÃO inverter

X com Y

Temp [°C]

Comp.[cm]

120115110105100

22

21

20

19

18

17

16

15

14

13

Scatterplot of Comp. [cm] vs Temp [°C] Existe correlação?](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-144-320.jpg)

![146

Dados Contínuos – Matrix PlotDados Contínuos – Matrix Plot

Matrix Plot

Utilizamos o matrix plot quando temos mais do que um X para verificar a correlação com o Y.

No exemplo anterior tínhamos o Y sendo a comprimento da peça e o X sendo a temperatura, agora, além

da temperatura, descobrimos que o tempo em que a peça fica no forno também esta influenciando a

produção.

Abrir o exemplo: “Matrix Plot.mtw”

Graph> Matrix Plot

Temp [°C]

Comp.[cm]

120115110105100

22

21

20

19

18

17

16

15

14

13

Tempo [s]

161514

Matrix Plot of Comp. [cm] vs Temp [°C]; Tempo [s]](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-146-320.jpg)

![Teste de HipóteseTeste de Hipótese

α = erro tipo I

H0 é verdadeiro, seleciono H1

β = erro tipo II

H1 é verdadeiro, seleciono H0

Erro α é quando rejeitamos a hipótese

verdadeira. (risco do fornecedor)

Erro β é quando aceitamos a hipótese

falsa. (risco do cliente)

O “P-value” é a probabilidade de se obter uma estatística para o teste onde poderemos aceitar ou rejeitar a hipótese nula (H0).

Ele é o menor nível no qual H0 pode ser rejeitado.

Aceitar H0Aceitar H0

α = 0,05

α*100 = 5% Nível de Significância

α = 0,05

α*100 = 5% Nível de Significância

C.L. = 1- α

C.L. = 0,95

C.L.*100 = 95% Nível de Confiança

C.L. = 1- α

C.L. = 0,95

C.L.*100 = 95% Nível de Confiança

Regra de P-value:

P-value > α Aceita H0

P-value < α Rejeita H0

Regra de P-value:

P-value > α Aceita H0

P-value < α Rejeita H0

2,5%2,5%

95%95%

2,5%2,5%

O valor de “α” no gráfico ao lado é de 5%, então se P-value for menor que

ele, nós rejeitaremos a Hipótese nula (H0), por conseqüência iremos

aceitar a hipótese alternativa (H1).

Será dessa forma que iremos utilizar os testes de hipótese, sempre

analisando o “P-value” e comparando-o com o nível significante (α).

*Obs.: o valor de α é o quanto estaremos aceitando o erro de rejeitarmos o H0,

quando na verdade deveríamos aceita-lo. O C.L. nos mostra a

confiabilidade do teste, sendo que quanto maior o “α” pior será essa

confiabilidade.

α/2 α/2C.L.

LG Electronics Green Belt [Mfg]

152

Erro α e β

P-value:](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-152-320.jpg)

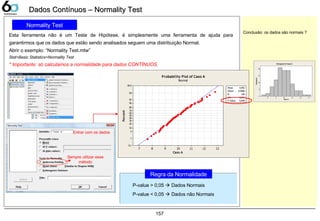

![156

Dados Discretos – Chi-Square Test [Dados Discretos – Chi-Square Test [χχ²]²]

Chi-Square Test

Suponha que seja realizada uma pesquisa para determinar se existe relação entre o local de residência

e a preferência por monitores. Uma amostra aleatória de 200 proprietários de monitores da cidade

grande, 150 do subúrbio e 150 na zona rural foi selecionada. Verifique estatisticamente se o local de

residência era um vital few. (α=0,05)

Abrir o exemplo: “Chi-square Test.mtw”

1º Definir o Teste a ser utilizado:

Chi-Square Test

2º Definir as Hipóteses:

H0 Não existe relação entre Vendas e o Local de Residência

H1 Existe relação entre Vendas e o Local de Residência

3° Fazer o teste no Minitab: (Stat>Tables>Chi-Square Test)

Entrar com os

dados

H1, pois o valor de

P-value < 0,05

Conclusão: o local de residência era

Vital Few?](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-156-320.jpg)

![Dados Contínuos – ANOVADados Contínuos – ANOVA

Propósito

Média Geral

A

B

C

• Analysis of Variance, esse teste de hipótese é indicado

quando deseja-se verificar a variação da média entre as

amostras coletadas.

• Utilizamos a ANOVA quando temos 3 ou mais

amostras

• Pré-requisitos da ANOVA:

- Aleatoriedade dos dados;

- Normalidade dos dados;

- Homogeneidade das variações.

Grupo Dados

1 25

1 26

1 27

1 24

1 29

2 35

2 39

2 38

2 37

2 34

3 42

3 45

3 49

3 44

3 48

Se há 3 grupos, nós podemos calcular 4 médias diferentes.

● Média Total : 36.1

● Média do Grupo 1 : 26.2

● Média do Grupo 2 : 36.6

● Média do Grupo 3 : 45.6

Se a taxa de variação entre os subgrupos e a variação dentro dos

subgrupo é grande, nós podemos dizer que há uma grande

diferença entre os subgrupos

F < 1, variação pequena entre os grupos

Entendendo ANOVAEntendendo ANOVA

1

SubgruposdentroVariação

SubgruposentreVariação

F >=

164

LG Electronics Green Belt [Mfg]](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-164-320.jpg)

![Melhoria

- Encontrar e selecionar o método de melhoria para resolver a causa raiz do fator vital

- Verificar o efeito da melhoria aplicando-a nos negócios

Metas

Ferramentas

Etapas

Fase 8. Selecionar o melhor projeto

Fase 9. Executar e Verificar o mesmo

- Compreender os vários métodos de projeto e seus métodos de análise.

- Compreender o efeito e aplicá-los na prática.

- Compreender os vários padrões qualitativos que se transformam em um padrão de pensamento sistemático

- Brainstorming, Logic Tree, Matriz de Priorização, QFD (revisão)

- Regressão (revisão) e Design de Experimento (DOE)

172

LG Electronics Green Belt [Mfg]

6](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-172-320.jpg)

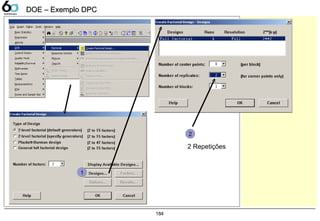

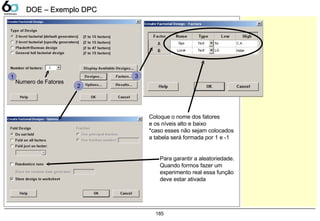

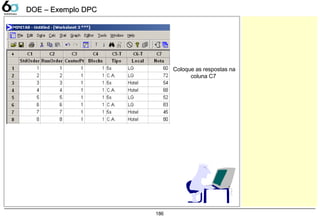

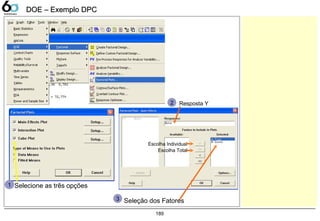

![187

DOE – Exemplo DPCDOE – Exemplo DPC

Entre com a coluna que

contem o resultado

1

2

3

LG Electronics Green Belt [Mfg]

187](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-187-320.jpg)

![195

DOE – Exemplo 2DOE – Exemplo 2³³

Fractional Factorial Fit: y versus Temp, Density, Pre

Estimated Effects and Coefficients for y (coded units)

Term Effect Coef SE Coef T P

Constant 65.0296 0.6924 93.91 0.000

Temp 12.2158 6.1079 0.6924 8.82 0.000

Density -1.8925 -0.9462 0.6924 -1.37 0.191

Pre 0.0942 0.0471 0.6924 0.07 0.947

Temp*Density 4.1308 2.0654 0.6924 2.98 0.009

Temp*Pre -0.1692 -0.0846 0.6924 -0.12 0.904

Density*Pre 2.0758 1.0379 0.6924 1.50 0.153

Temp*Density*Pre 1.3525 0.6762 0.6924 0.98 0.343

Analysis of Variance for y (coded units)

Source DF Seq SS Adj SS Adj MS F P

Main Effects 3 916.90 916.90 305.63 26.56 0.000

2-Way Interactions 3 128.41 128.41 42.80 3.72 0.033

3-Way Interactions 1 10.98 10.98 10.98 0.95 0.343

Residual Error 16 184.11 184.11 11.51

Pure Error 16 184.11 184.11 11.51

Total 23 1240.40

Fractional Factorial Fit: y versus Temp, Density, Pre

Estimated Effects and Coefficients for y (coded units)

Term Effect Coef SE Coef T P

Constant 65.0296 0.6924 93.91 0.000

Temp 12.2158 6.1079 0.6924 8.82 0.000

Density -1.8925 -0.9462 0.6924 -1.37 0.191

Pre 0.0942 0.0471 0.6924 0.07 0.947

Temp*Density 4.1308 2.0654 0.6924 2.98 0.009

Temp*Pre -0.1692 -0.0846 0.6924 -0.12 0.904

Density*Pre 2.0758 1.0379 0.6924 1.50 0.153

Temp*Density*Pre 1.3525 0.6762 0.6924 0.98 0.343

Analysis of Variance for y (coded units)

Source DF Seq SS Adj SS Adj MS F P

Main Effects 3 916.90 916.90 305.63 26.56 0.000

2-Way Interactions 3 128.41 128.41 42.80 3.72 0.033

3-Way Interactions 1 10.98 10.98 10.98 0.95 0.343

Residual Error 16 184.11 184.11 11.51

Pure Error 16 184.11 184.11 11.51

Total 23 1240.40

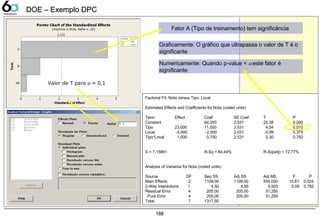

Numericamente: Podemos confirmar o que o gráfico nos

apresenta: que a temperatura e a Interação

Temperatura/densidade são significativos em sua

influencia na resposta Y (Rendimento),

pois p-value < α. (Para o caso α=0,1)

- Para determinarmos os efeitos principais ou quais tem significância podemos utilizar tanto a análise

gráfica como a numérica

0 1 2 3 4 5 6 7 8 9

C

AC

ABC

B

BC

AB

A

Pareto Chart of the Standardized Effects

(response is Y Rendim, Alpha = ,10)

A: Temperat

B: Densidad

C: Tempo

Fator A (Temperatura) tem

significância

Interação Temperatura x Densidade

tem significância

Pareto dos efeitos e interações Análise Numérica

LG Electronics Green Belt [Mfg]

195](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-195-320.jpg)

![232

LG Electronics Green Belt [Mfg]

General Administration

Innovation

Human Resource

Suporte Black BeltSuporte Black Belt](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-232-320.jpg)

![233

LG Electronics Green Belt [Mfg]

Suporte Black BeltSuporte Black Belt

Notebook

Washing Machine](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-233-320.jpg)

![234

LG Electronics Green Belt [Mfg]

Suporte Black BeltSuporte Black Belt

Purchase / Material (MNT)

Production Cellular

GERENTE](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-234-320.jpg)

![235

LG Electronics Green Belt [Mfg]

Suporte Black BeltSuporte Black Belt

Engineering (MNT/ CELL/ WM)](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-235-320.jpg)

![236

LG Electronics Green Belt [Mfg]

Suporte Black BeltSuporte Black Belt

Production MNT](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-236-320.jpg)

![237

LG Electronics Green Belt [Mfg]

Suporte Black BeltSuporte Black Belt

Quality (MNT/ CELL)

Total = 31 Black Belt](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-237-320.jpg)

![238

LIVRO DE 6 SIGMA PARA GREEN BELTS - MFG

• Data emissão: 27/01/2011 [rev. 01]

• Departamento de Inovação [DGI]

• Desenvolvido por: César Pintor [BB]

Diego Gutierres [BB]

Mauricio Fulgêncio [BB]

LG Electronics Green Belt [Mfg]](https://image.slidesharecdn.com/lg-sixsigma-130917050849-phpapp01/85/Treinamento-Six-Sigma-LG-Electronics-238-320.jpg)