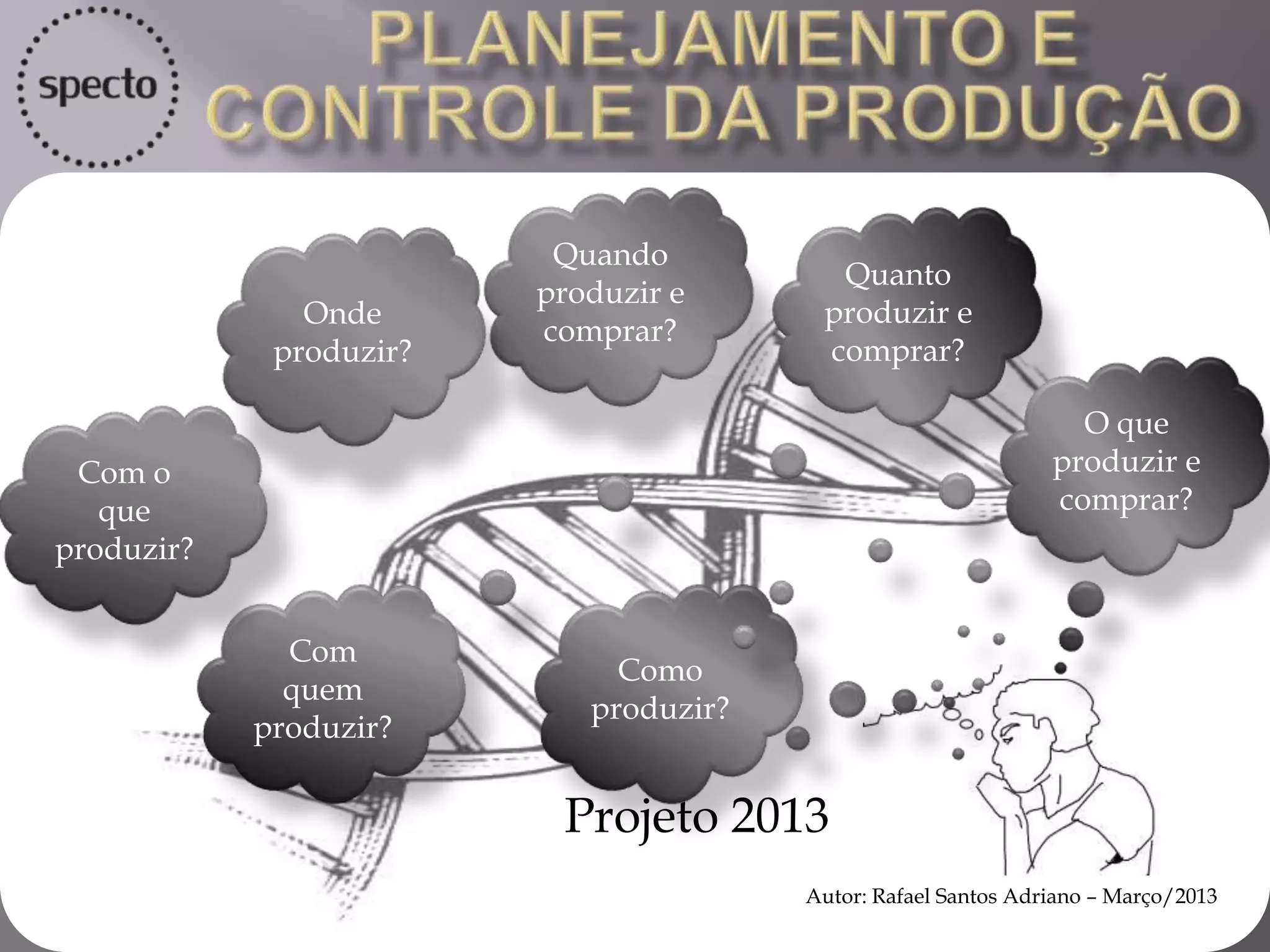

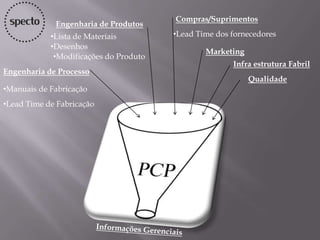

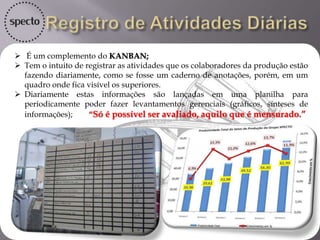

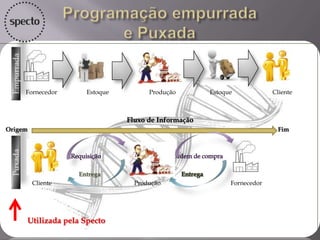

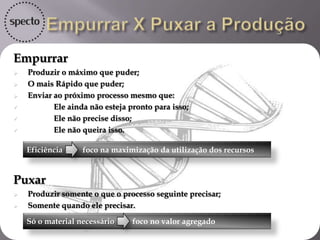

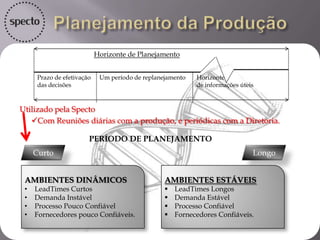

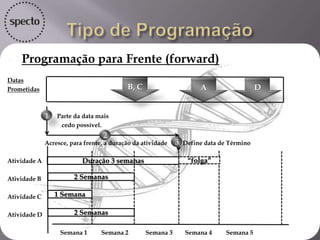

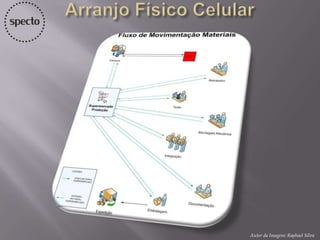

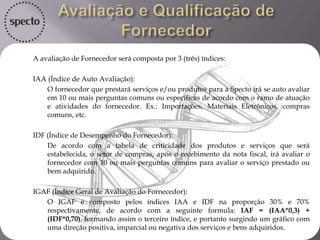

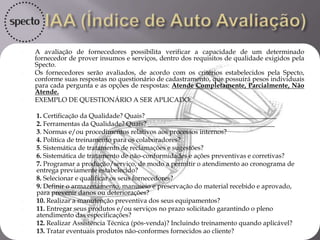

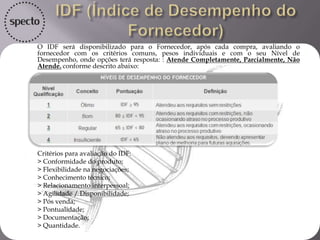

O documento apresenta um guia sobre Planejamento e Controle da Produção (PCP), envolvendo decisões estratégicas, táticas e operacionais necessárias para otimizar os processos produtivos. Destaca a importância da coleta e análise de dados para a tomada de decisões inteligentes, além de discutir ferramentas como Kanban e Just in Time. A avaliação de fornecedores é detalhada, incluindo índices de desempenho que garantem a qualidade e eficiência na cadeia de suprimentos.

![Autor: Rafael Santos Adriano.

Cargo: Analista de PCP

Empresa: Specto Painéis Eletrônicos Ltda.

Formação: Administração de Empresas.]

Contato: +55 (48) 8458.7653

E-mail: rafael.adriano@specto.com.br](https://image.slidesharecdn.com/apresentaopcpcontinuao-130422075155-phpapp02/85/Apresentacao-PCP-Producao-Puxada-Manufatura-Enxuta-Lean-Manufacturing-30-320.jpg)