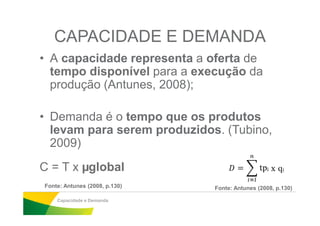

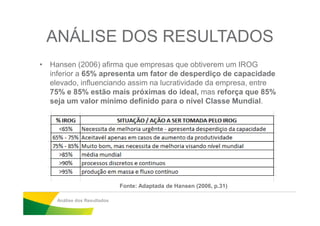

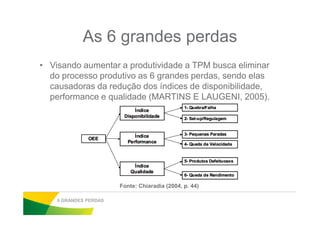

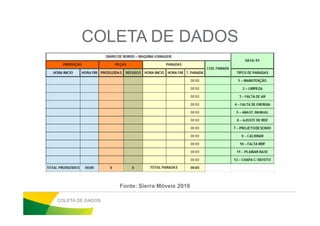

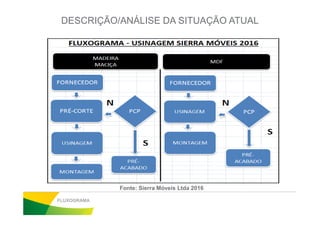

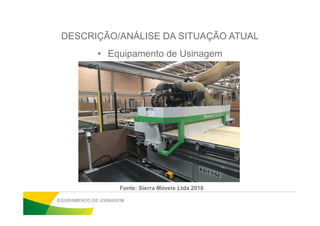

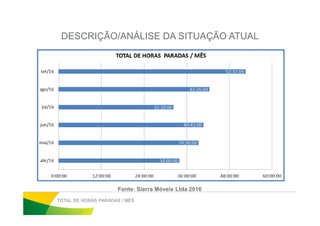

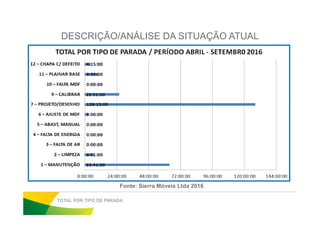

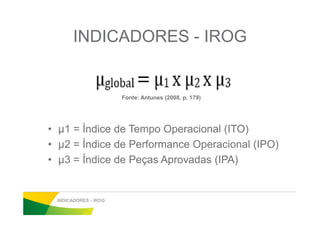

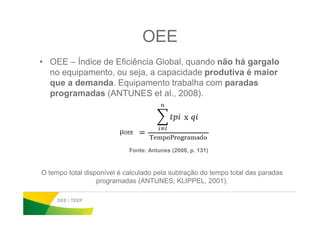

O documento discute a implantação do Índice de Rendimento Operacional Global (IROG) em uma indústria moveleira para aumentar a produtividade. A justificativa é a necessidade de reduzir custos em um mercado competitivo. O projeto visa medir os indicadores de tempo operacional, desempenho e qualidade para diagnosticar oportunidades de melhoria, como reduzir tempo ocioso e manutenção.

![TEEP

• TEEP – Produtividade Efetiva Total do Equipamento, utilizado

quando há gargalo, quando a capacidade de produção do

equipamento é menor ou igual a demanda. Neste calculo

deve ser considerado o tempo total em relação a demanda,

sem eliminar as paradas programadas Gasperin e Palomino

(2012):

OEE / TEEP

Fonte: Antunes (2008, p. 131)

Para Hansen (2006, p. 36), a TEEP “[...] mede a efetividade total do

Equipamento em relação a cada minuto do relógio [...]”.](https://image.slidesharecdn.com/apresentao-leandroprass-170124233947/85/IROG-Indice-de-Rendimento-Operacional-Global-18-320.jpg)