Muda mura muri

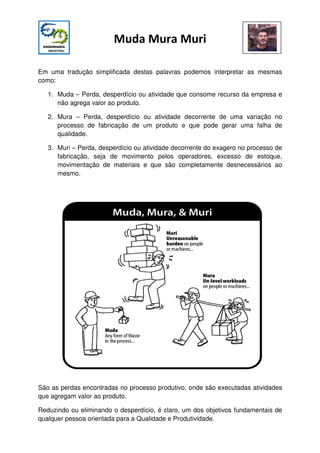

- 1. Muda Mura Muri Em uma tradução simplificada destas palavras podemos interpretar as mesmas como: 1. Muda – Perda, desperdício ou atividade que consome recurso da empresa e não agrega valor ao produto. 2. Mura – Perda, desperdício ou atividade decorrente de uma variação no processo de fabricação de um produto e que pode gerar uma falha de qualidade. 3. Muri – Perda, desperdício ou atividade decorrente do exagero no processo de fabricação, seja de movimento pelos operadores, excesso de estoque, movimentação de materiais e que são completamente desnecessários ao mesmo. São as perdas encontradas no processo produtivo, onde são executadas atividades que agregam valor ao produto. Reduzindo ou eliminando o desperdício, é claro, um dos objetivos fundamentais de qualquer pessoa orientada para a Qualidade e Produtividade.

- 2. Taichi Ohno da Toyota identificou o que são chamados os Sete Desperdícios ou sete MUDAs, sendo a forma mais comum de muda encontrados e classificados: Perdas por Super Produção, o que leva a excesso de estoque, a papelada, manuseio, armazenamento, espaço, juros, máquinas, defeitos, as pessoas e despesas gerais. Muitas vezes, é difícil ver essa perda quando todo mundo parece ocupado. Normalmente isso é identificado pela quantidade de peças existente entre as operações, para uma melhor ilustração desta perda, basta tentarmos aplicar em uma determinada célula ou linha de montagem o conceito do “One Piece Flow”, quando isso for tentado veremos de uma maneira mais fácil onde está o gargalo da linha e então promovemos ações via um projeto de Kaikaku visando quebrar este gargalo ou promover um balanceamento da célula ou linha de montagem, na linguagem Lean neste caso, falta o GEMBA-CHO pois é inconcebível um Líder treinado e preparado para liderar uma equipe aceitar um desbalanceamento ou gargalo e não sinalizar as perdas. Dentro com conceito Lean, devemos tratar estas perdas, e um esforço adicional pode ser necessário em um processo ineficiente, porém cuidados devem ser tomados para que uma tentativa de otimização não se torne um fracasso total: Perdas por Superprodução, na tentativa de se tratar estoques em excesso, podemos cometer toda uma série de pecados, devemos então reduzir os estoques de forma gradualmente através de um inventário verdadeiramente controlado e confiável (fazer tudo de uma vez vai provocar o colapso total na empresa). Perda por Transporte e Perda por Tempo em Espera, isto inclui a movimentação de pessoas, a partir de ações simples, quando em um só lugar temos uma concentração geográfica onde os operadores devem ter tudo à mão, na Qualidade certa, na hora certa e na quantidade certa pois é necessário para redução do desperdício de movimento nas operações e na espera para execução das mesmas. Uma outra perda muito importante a ser considera são as perdas provenientes do defeitos nos produto (Falha de Qualidade), materiais ou componentes, que podem causar confusão, retrabalho e atrapalhando um conjunto sincronizado de processos. Neste caso mais uma vez a figura do GEMBA-CHO é importante pois deve partir dele a iniciativa de praticar um dos principais conceitos do Lean Manufacturing o FTQ (First Quality Time) – Qualidade em Primeiro Lugar ou Faça Certo da Primeira Vez e que foi popularizado como “Não receba errado, não faça errado e não envie errado”. Uma visão simplificada da muda é: Perder tempo desperdiçando um recurso de consumo como material, como um recurso de mão de obra, com um problema de Qualidade que gera insatisfação do cliente interno e externo além de retrabalho, deve ser erradicado da mentalidade das pessoas em todos os níveis da empresa, é uma questão cultural e como tal deve ser tratada, isso demanda tempo, paciência, treinamento, disciplina e rigor aplicado não ameaçado.

- 3. No início falamos sobre os “Sete Desperdícios”, mas comentamos basicamente sobre 3, é importante esclarecer que os “Sete Desperdícios” são perdas visíveis e invisíveis e estão assim elencadas: 1. Transporte, 2. Inventário, 3. Espera, 4. Super Produção, 5. Qualidade, 6. Tempo no Processo, 7. Operações ou movimentos desnecessários, Atualmente alguns especialistas adicionaram um desperdício ou perda, e tratam a ausência de Habilidade como uma perda, logo podem ouvir falar em Oito Desperdícios, mas tratar estas perdas significa tratar os 3Ms em um literatura Lean. Mais uma vez cabe a Alta Administração identificar porque os conceitos do Lean Manufacturing não estão sendo utilizados de modo eficaz e corrigir estas falhas pois todo trabalho em busca de uma Manufatura Lean vai por terra e esta fadada ao fracasso, onde o momento atual de demanda e mercado não permite mais a sobrevivência de empresas com gestão ineficiente que nem se quer conhece suas perdas e nem tão pouco possui os KPIs necessários para seu constante monitoramento e atuação em busca das melhores práticas a tempos disponíveis. Créditos do texto a: Por: Jose Donizetti Moraes - 01/06/2013