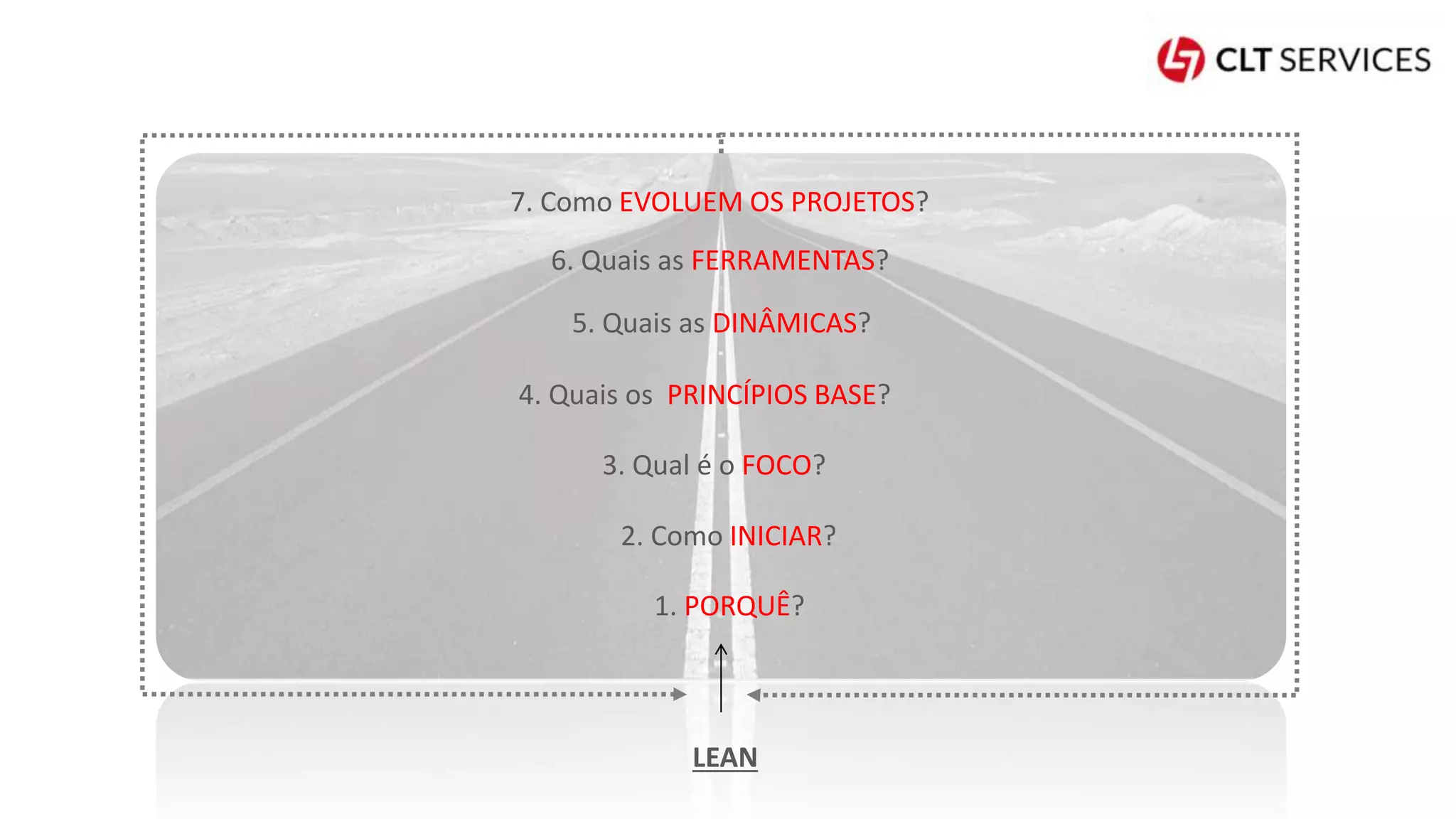

O documento descreve os princípios e ferramentas do Lean. Resume-se em 3 frases:

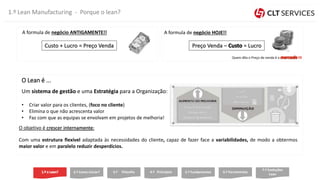

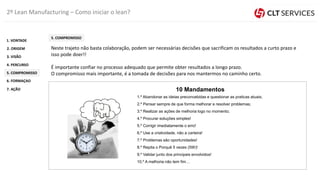

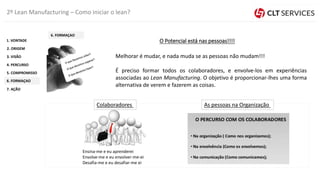

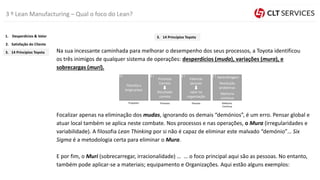

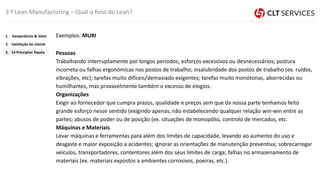

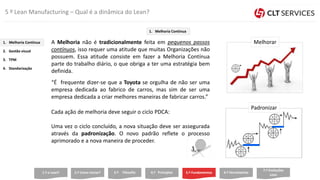

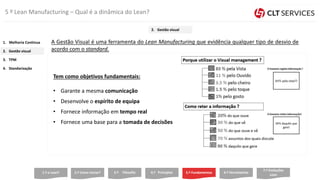

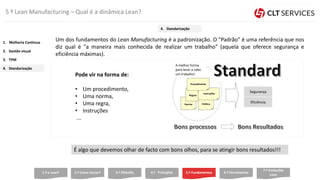

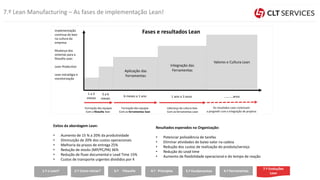

1) O Lean visa eliminar desperdícios e focar-se no valor para o cliente através da melhoria contínua dos processos e envolvimento dos colaboradores.

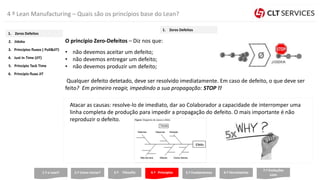

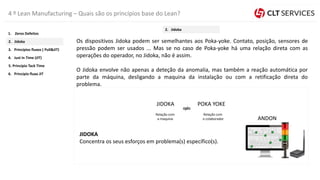

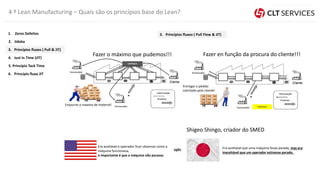

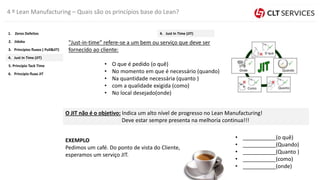

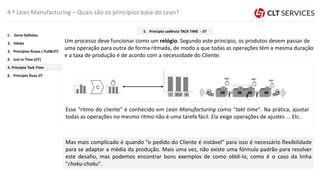

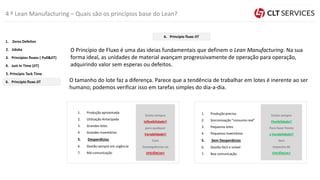

2) Princípios como "zero defeitos" e fluxo "pull" são fundamentais para entregar valor ao cliente de forma eficiente.

3) As ferramentas do Lean como 5S, SMED e PDCA apoiam a melhoria dos processos e a resolução de problemas.