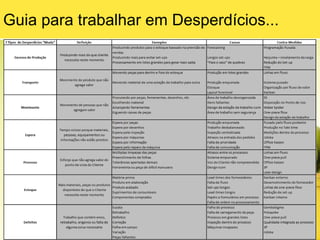

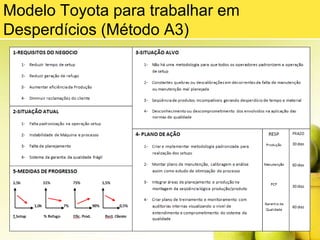

O documento descreve os 7 tipos de desperdícios identificados por Taiichi Ohno na produção: 1) superprodução, 2) espera, 3) transporte, 4) movimentação, 5) estoques, 6) processos desnecessários e 7) defeitos. Ele explica cada um desses desperdícios e fornece exemplos para ilustrar como eles ocorrem nas empresas. Além disso, discute formas de identificar e eliminar desperdícios para melhorar a eficiência dos processos produtivos.