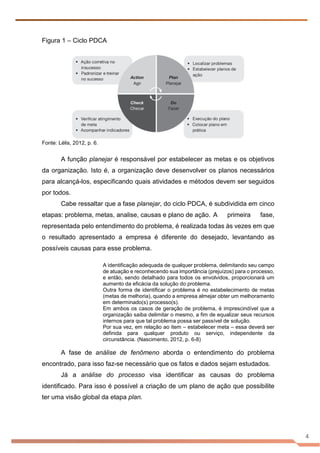

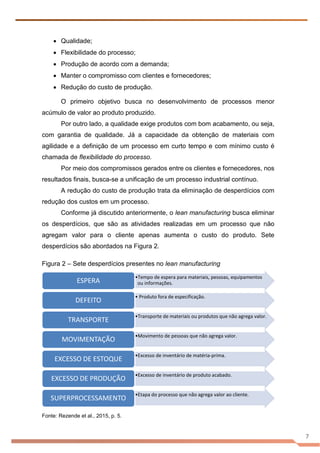

O documento discute a gestão da manutenção de tecnologias de informação industrial. Aborda conceitos como ciclo PDCA e lean manufacturing. O PDCA é um método para melhoria contínua em quatro etapas: planejar, fazer, checar e agir. O lean manufacturing busca reduzir desperdícios e melhorar a eficiência dos processos produtivos.