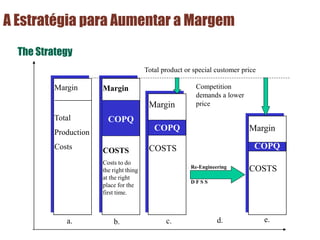

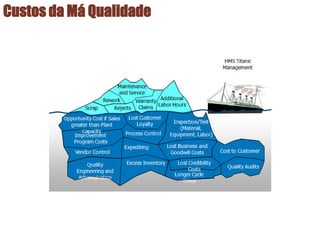

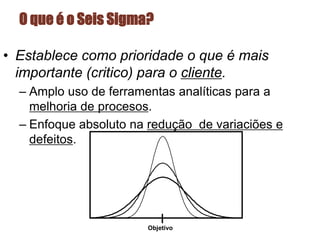

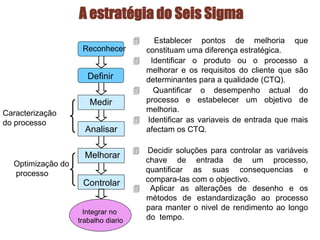

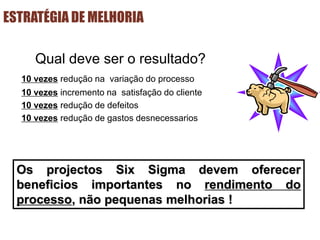

1) A estratégia do Seis Sigma visa melhorar os processos de negócio através da redução da variação e foco nas necessidades dos clientes.

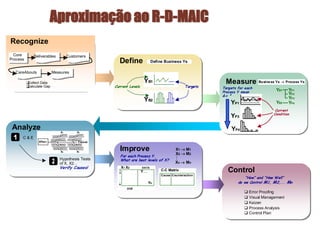

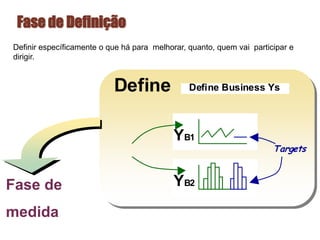

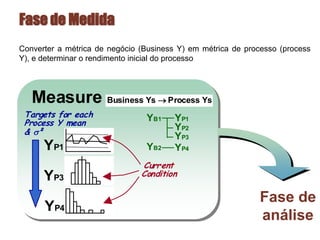

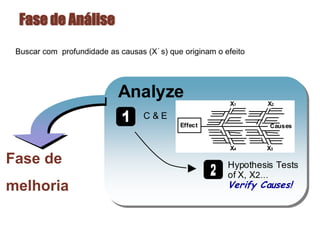

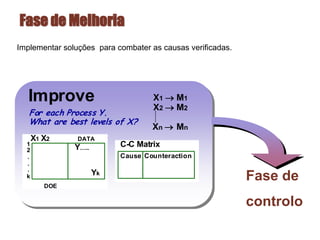

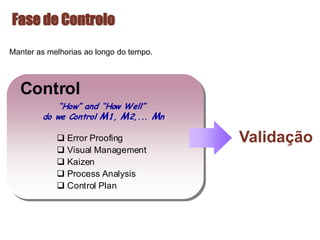

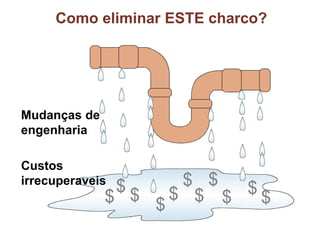

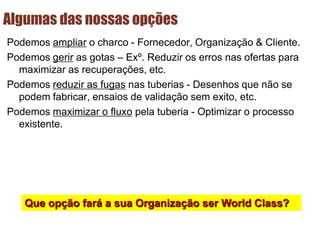

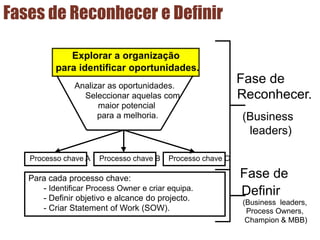

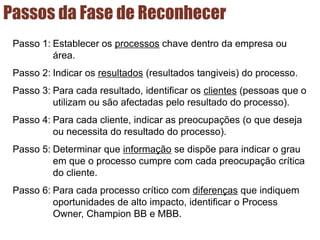

2) Os principais passos do método Seis Sigma são reconhecer as oportunidades de melhoria, definir métricas, medir o desempenho atual, analisar as causas, melhorar os processos e controlar os ganhos.

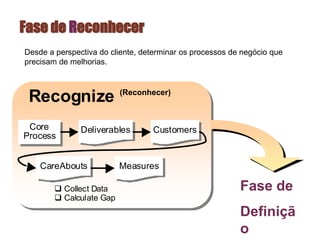

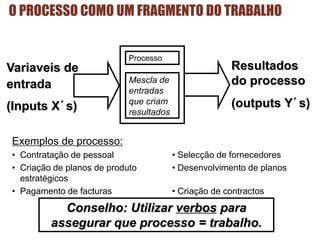

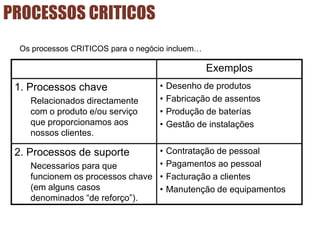

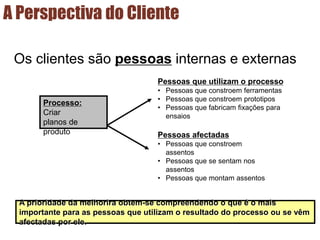

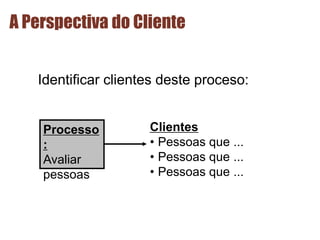

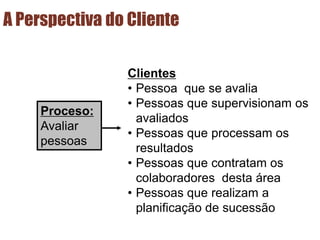

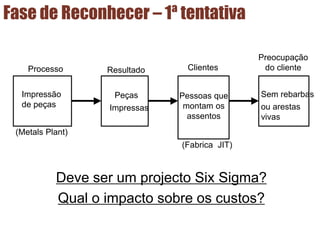

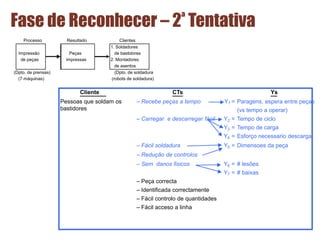

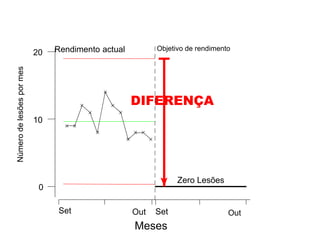

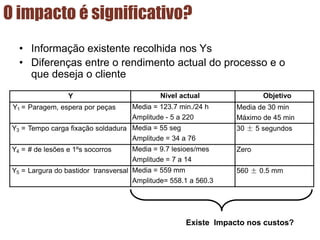

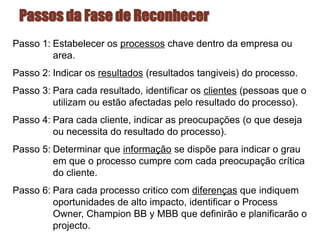

3) A fase de reconhecer envolve identificar os principais processos, seus resultados, clientes impactados e suas principais preocupações para direcionar projet