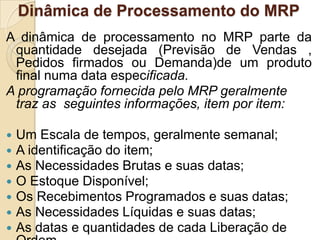

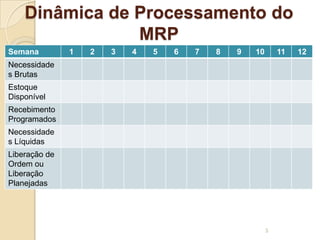

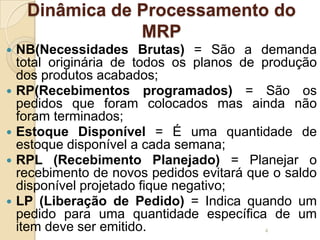

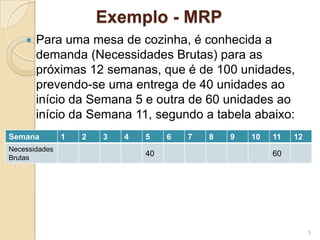

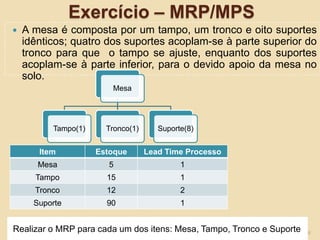

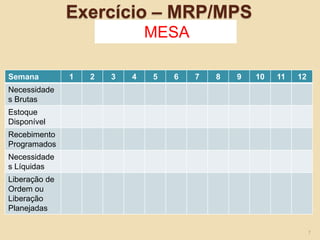

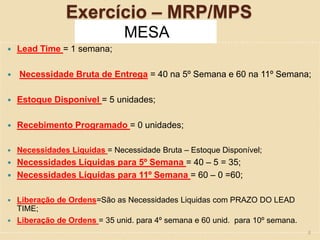

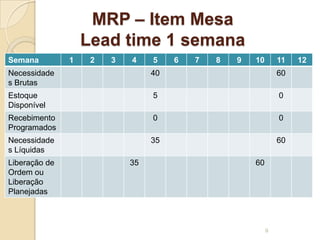

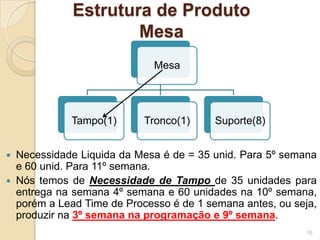

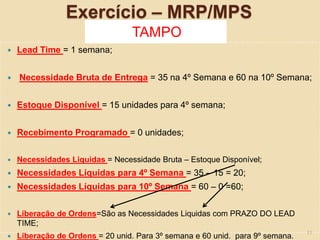

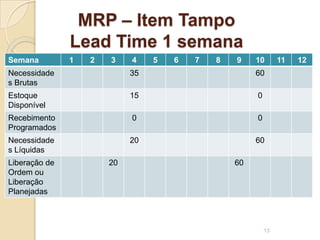

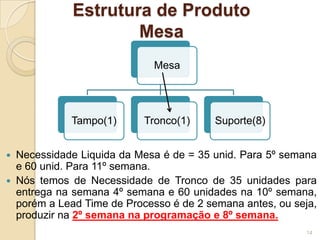

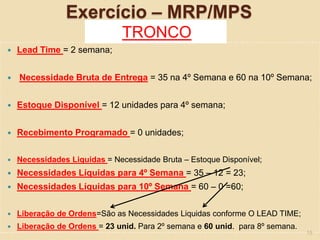

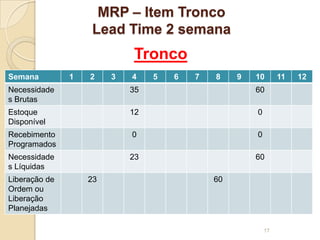

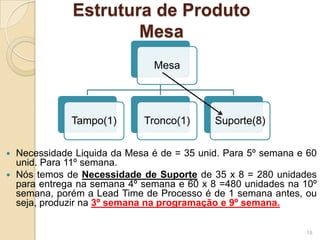

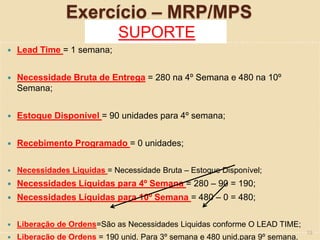

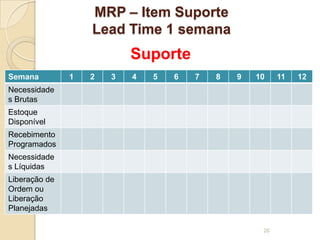

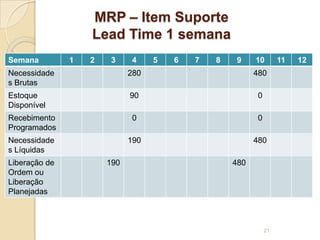

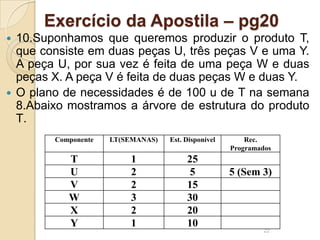

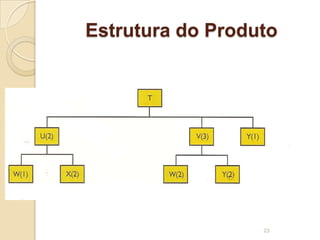

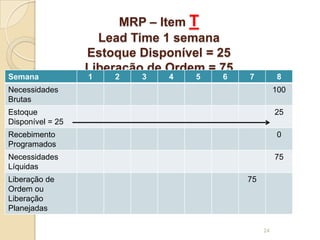

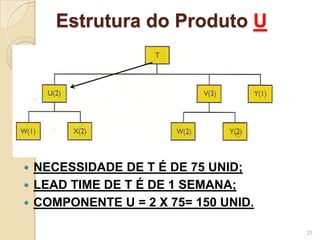

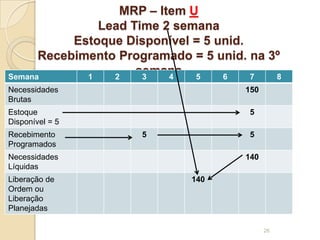

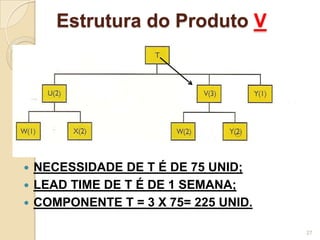

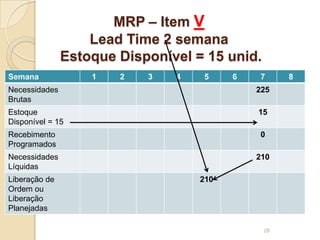

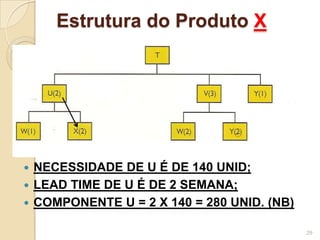

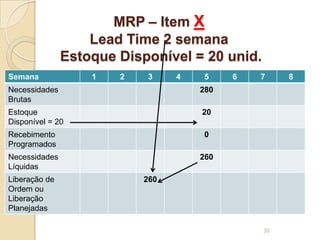

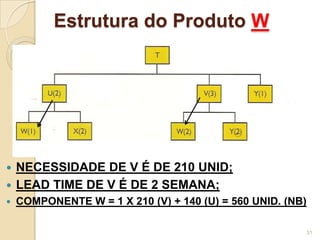

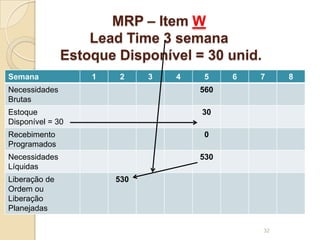

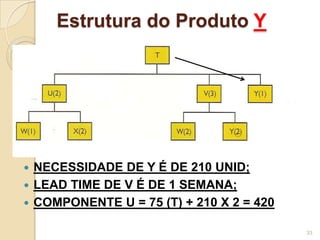

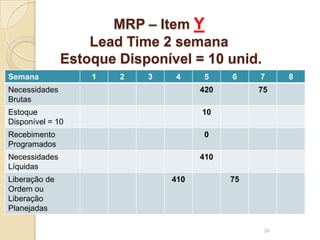

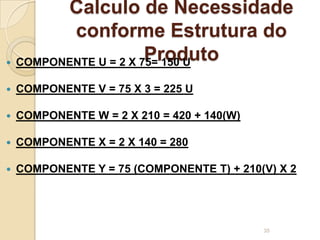

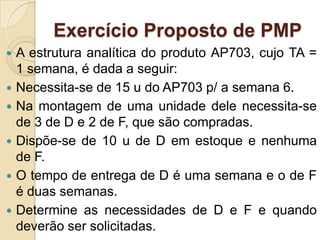

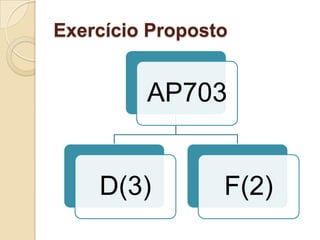

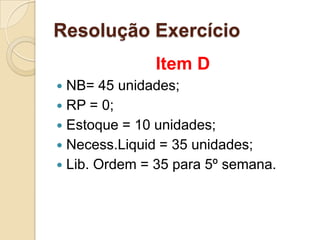

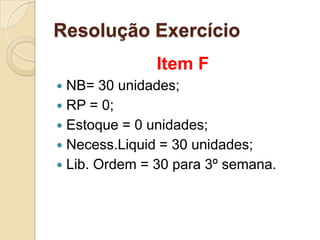

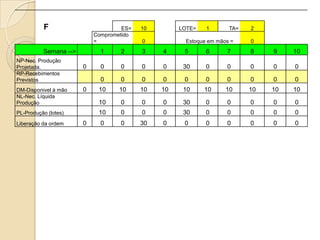

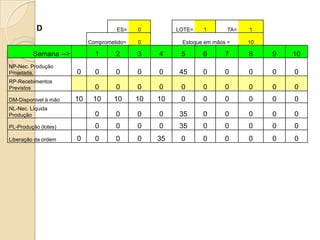

O documento descreve o processo de planejamento de recursos materiais (MRP). O MRP parte da demanda prevista de um produto final em uma data e gera informações como necessidades brutas, estoque disponível, recebimentos programados e necessidades líquidas para cada item, em uma escala de tempo semanal. O MRP tem como objetivo planejar a liberação de ordens de produção e compras para atender a demanda final na data desejada.