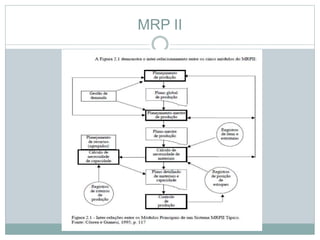

O documento descreve o sistema MRP II (Manufacturing Resource Planning), um sistema integrado de planejamento e programação da produção baseado em computadores. O MRP II surgiu na década de 1960 e permite que todas as áreas de uma empresa, como finanças, engenharia e produção, utilizem as mesmas informações para planejar a demanda, necessidade de materiais, capacidade e controle da produção. O sistema é composto por cinco módulos principais.