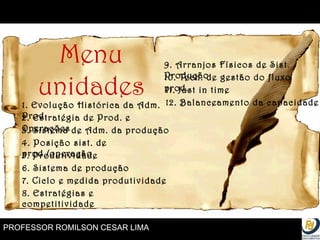

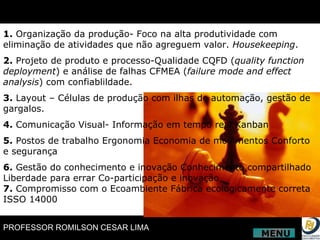

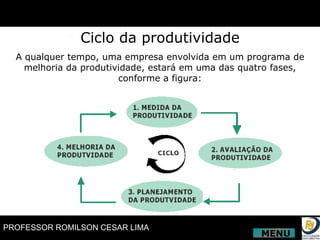

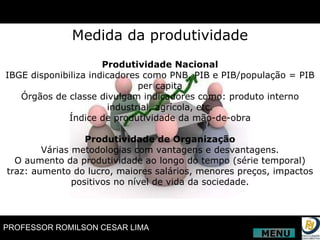

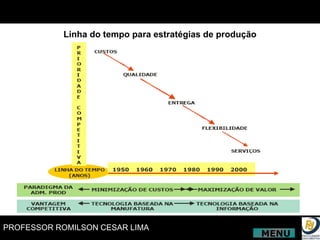

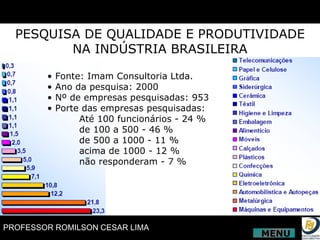

1. O documento discute os conceitos de administração da produção e produtividade ao longo da história, desde a revolução industrial até os dias atuais.

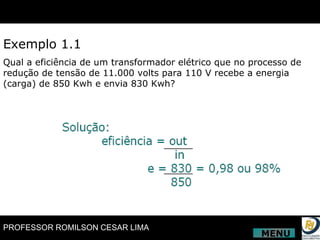

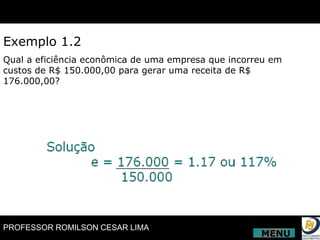

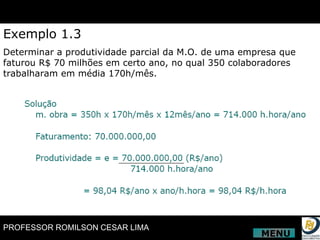

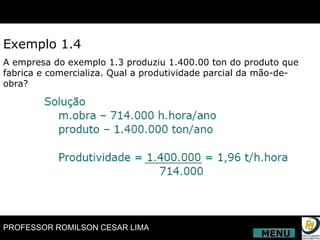

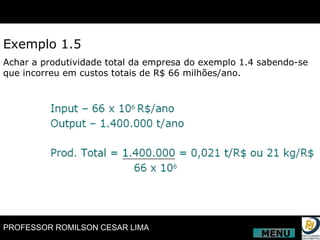

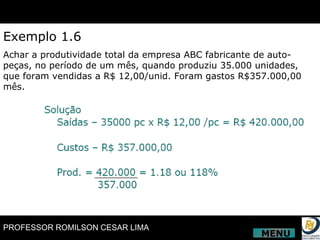

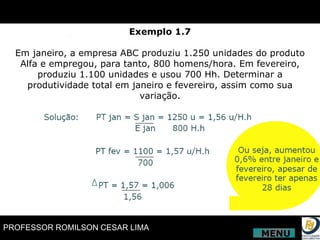

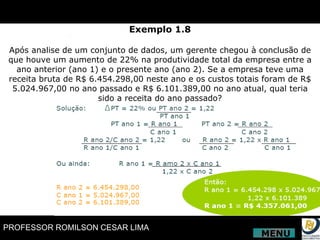

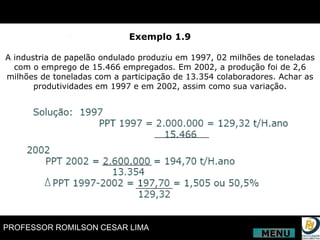

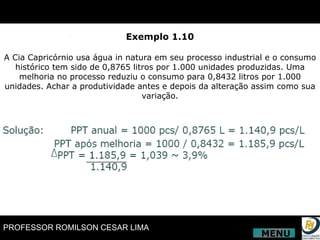

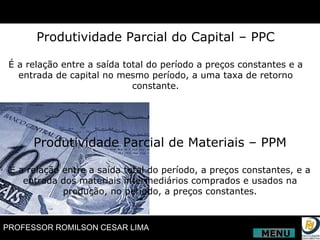

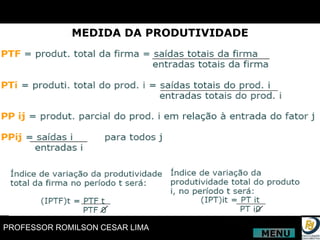

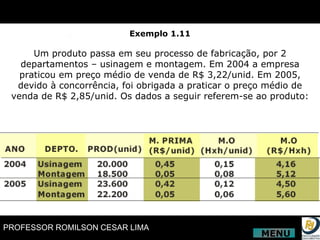

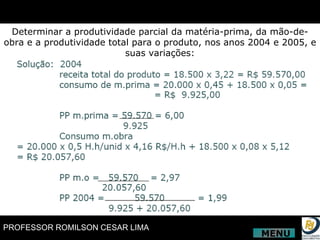

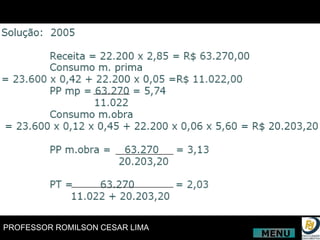

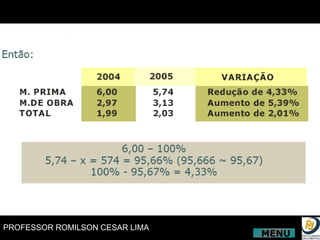

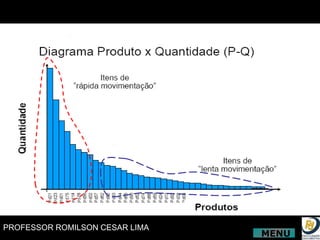

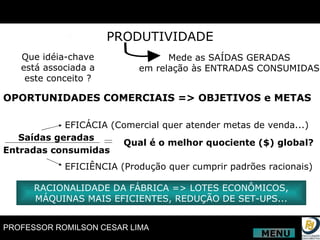

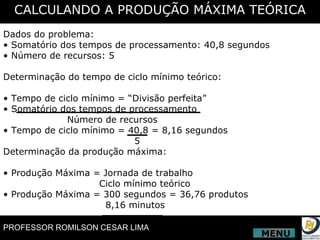

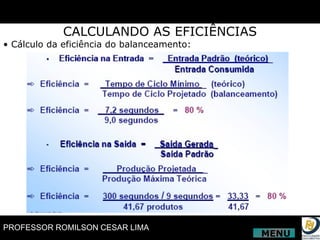

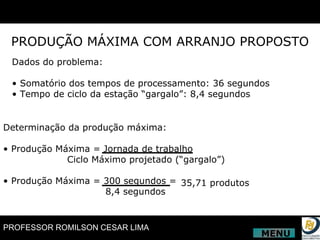

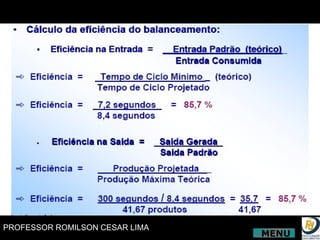

2. São apresentados exemplos de cálculo de produtividade, como produtividade parcial do trabalho, capital e materiais.

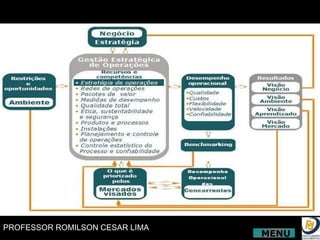

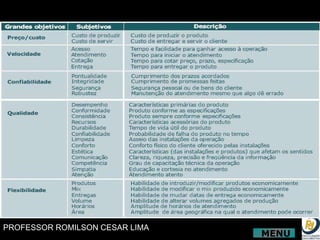

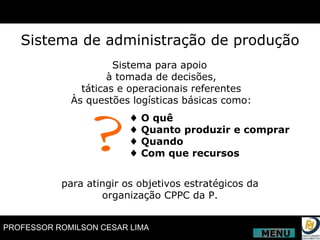

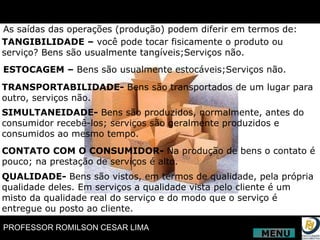

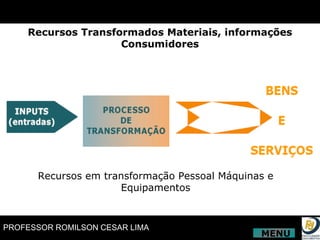

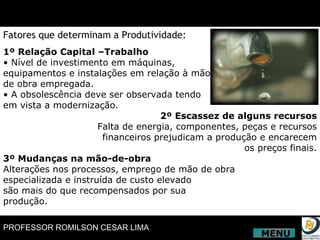

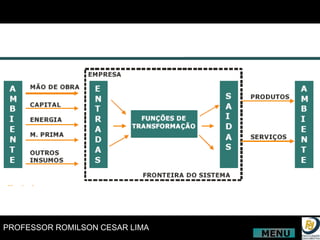

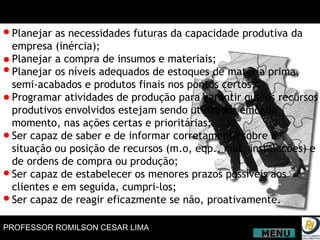

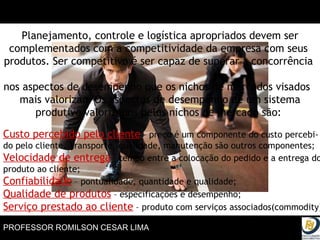

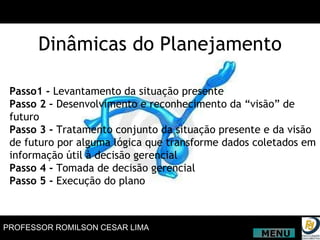

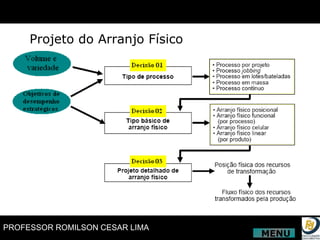

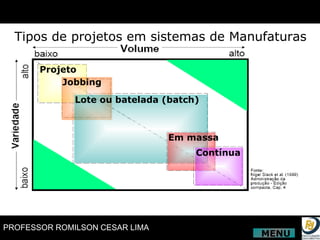

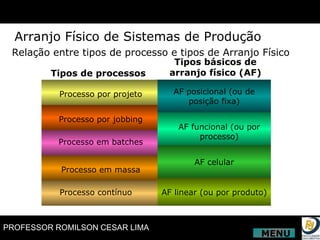

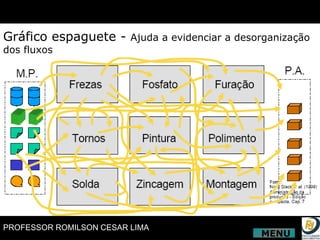

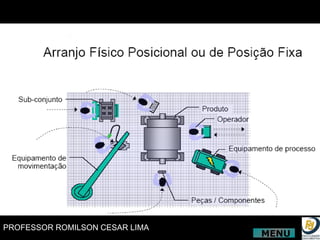

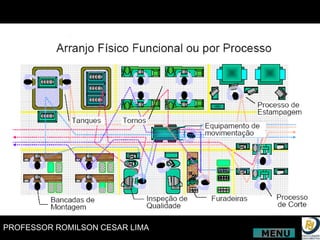

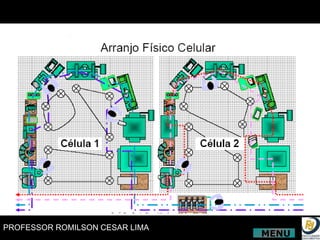

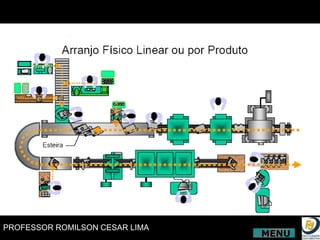

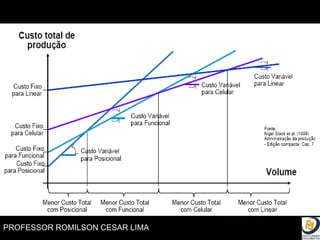

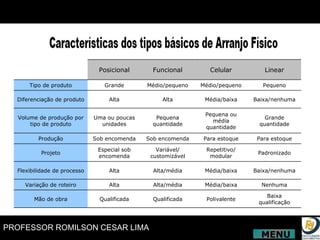

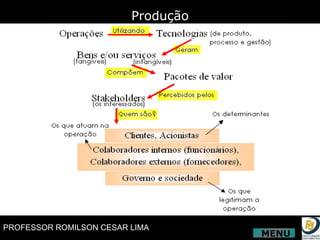

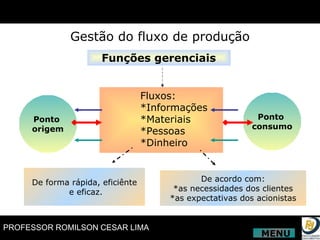

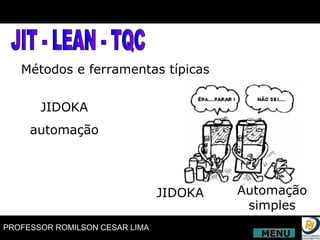

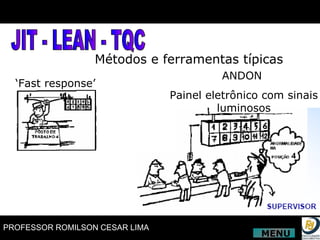

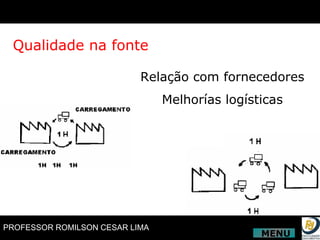

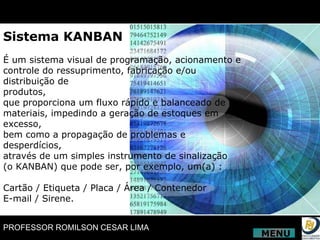

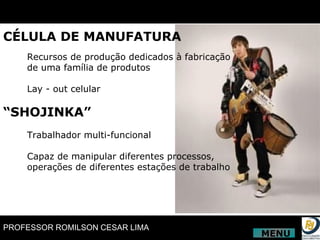

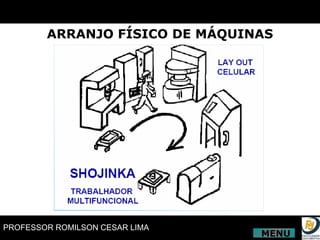

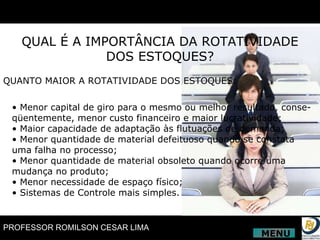

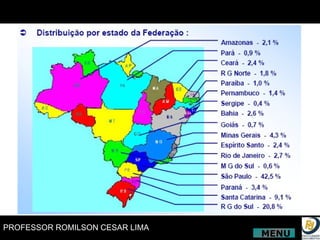

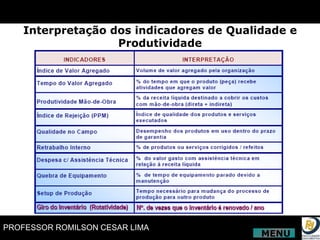

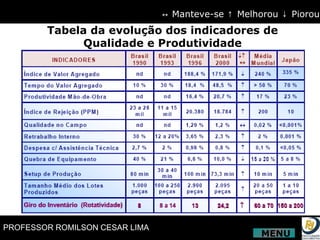

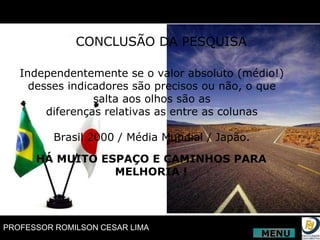

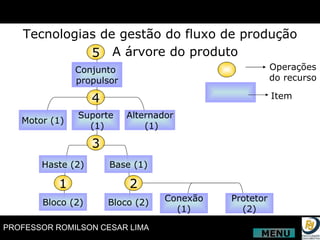

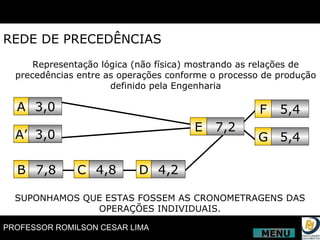

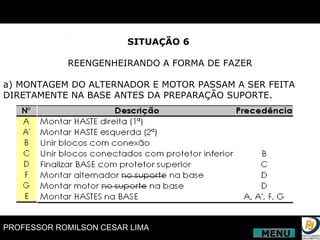

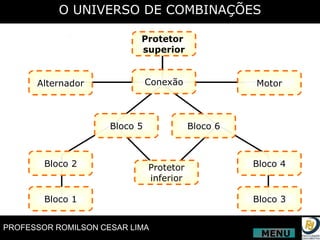

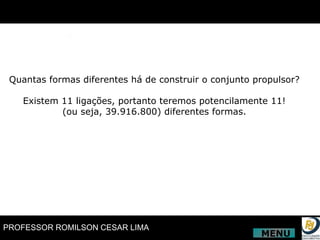

3. O texto também aborda os sistemas de produção e fatores que influenciam a produtividade de uma organização.