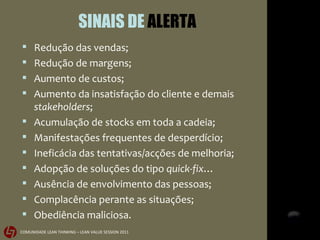

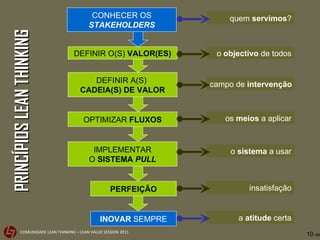

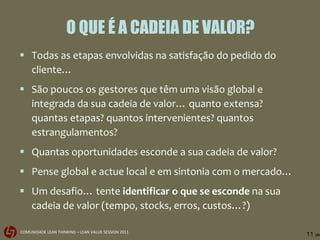

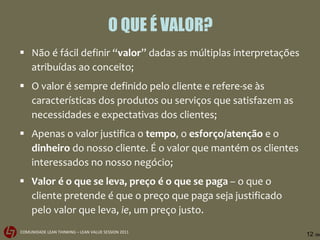

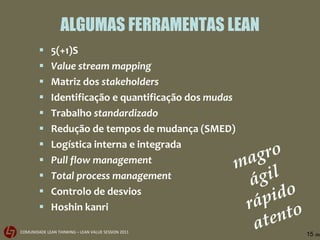

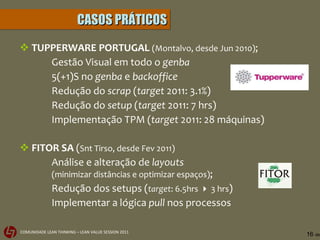

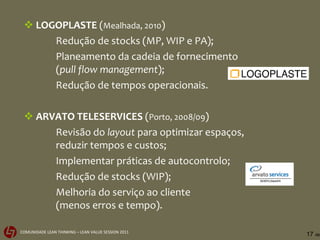

Este documento discute como as empresas podem enfrentar tempos de crise adotando práticas Lean. Apresenta princípios Lean como eliminar desperdícios, envolver as pessoas e focar na criação de valor para os clientes. Fornece exemplos de como empresas portuguesas aplicaram com sucesso técnicas Lean como 5S, redução de setups, fluxo pull e melhoria de layouts.

![faça face à crise, pense lean www. leanthinkingcommunity.org JOÃO PAULO PINTO 936.000.076 [email_address]](https://image.slidesharecdn.com/agestodacadeiadevaloremtempos-110616153305-phpapp01/85/A-gestao-da-cadeia-de-valor-em-tempos-19-320.jpg)