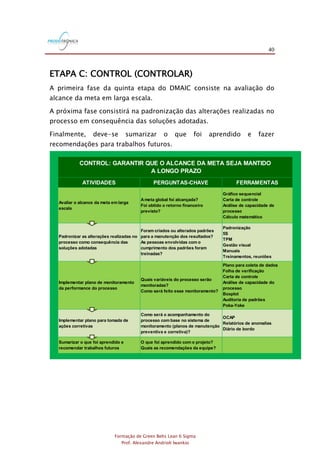

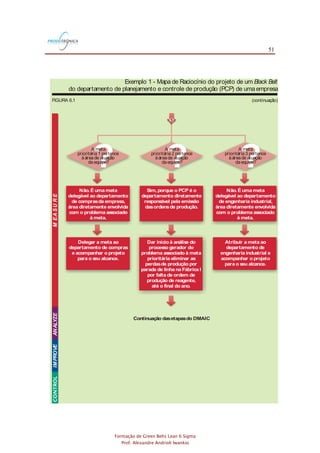

O documento apresenta um resumo sobre:

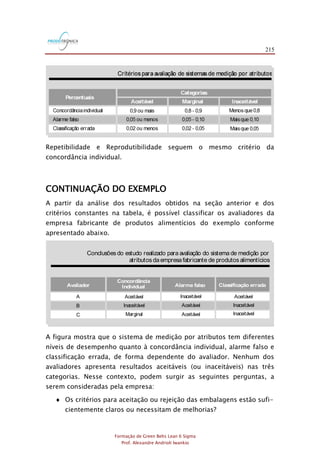

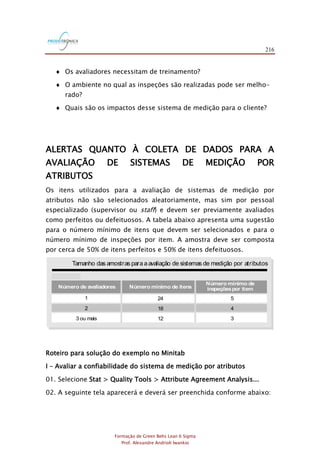

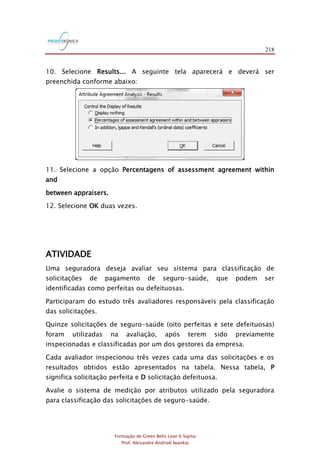

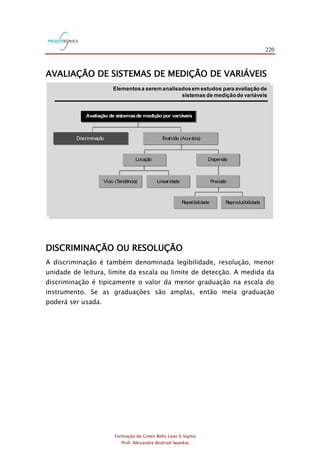

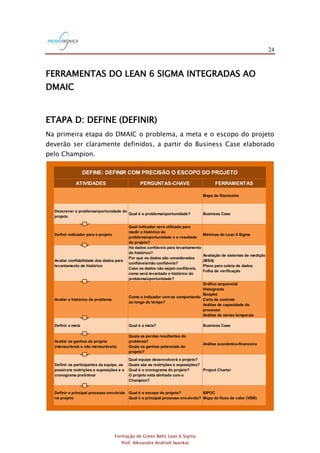

1) Formação de Green Belts em Lean Six Sigma, abordando conceitos como DMAIC e ferramentas estatísticas;

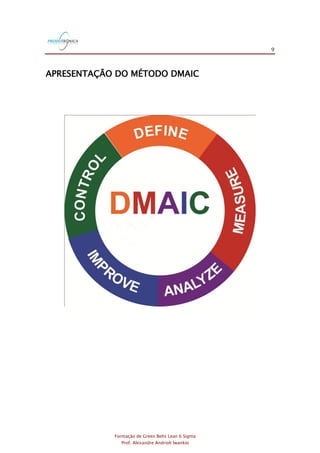

2) Detalhando as etapas do método DMAIC de Define, Measure, Analyze, Improve e Control;

3) Listando atividades, perguntas-chave e ferramentas utilizadas em cada etapa.

![166

Formação de Green Belts Lean 6 Sigma

Prof. Alexandre Andrioli Iwankio

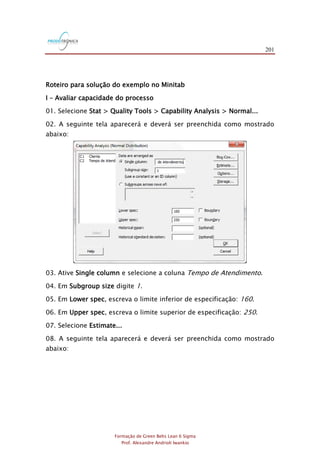

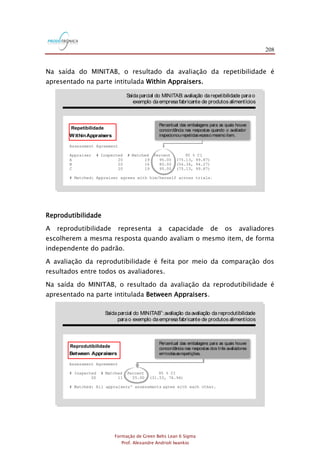

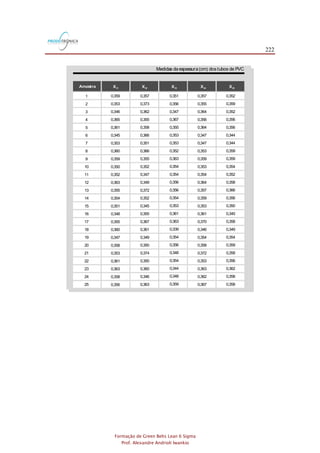

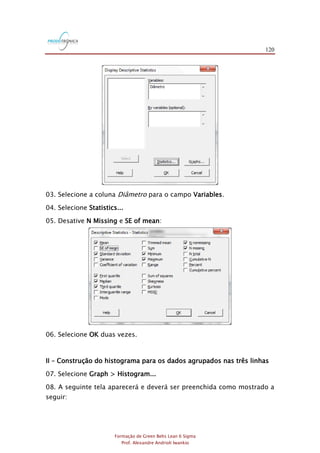

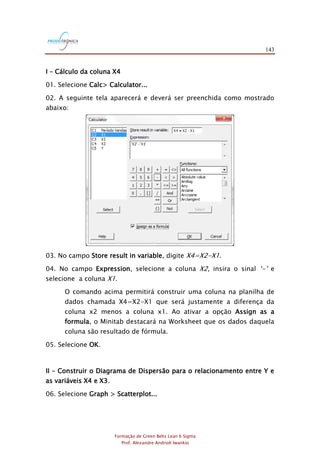

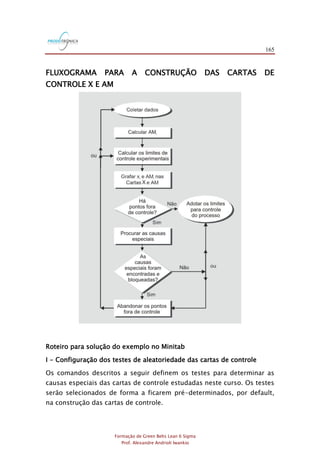

01. Selecione a opção Tools > Options > Control Charts and Quality

Tools

02. Clique no símbolo [+] ao lado deste comando e selecione a opção

Tests. A tela deverá ser preenchida da seguinte maneira:

03. Ative o primeiro teste e digite 3 no campo K;

04. Ative o segundo teste e digite 7 no campo K;

05. Ative o terceiro teste e digite 7 no campo K;

06. Ative o quinto teste e digite 2 no campo K. Os demais testes devem

permanecer com os valores definidos por default.](https://image.slidesharecdn.com/pucformacaodegreenbelts-140703184855-phpapp02/85/PUC-Formacao-de-Green-Belts-166-320.jpg)

![193

Formação de Green Belts Lean 6 Sigma

Prof. Alexandre Andrioli Iwankio

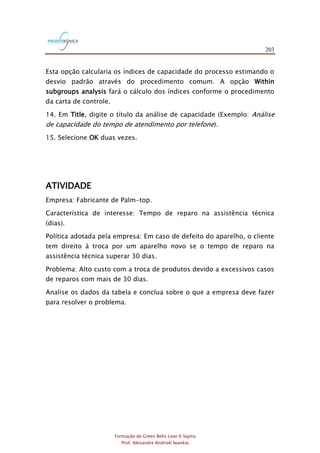

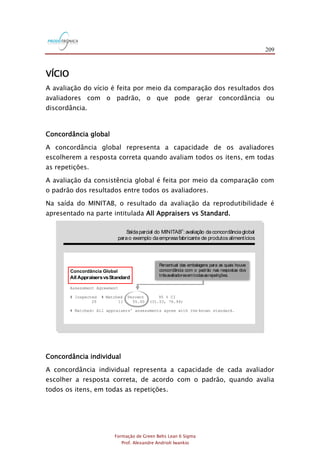

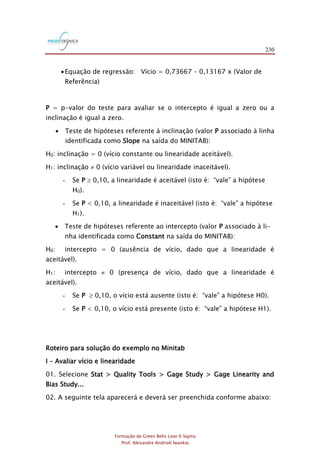

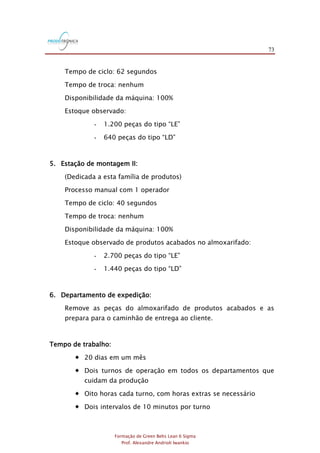

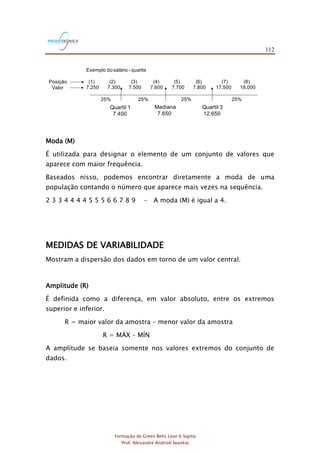

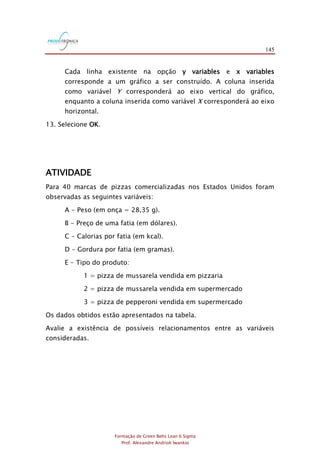

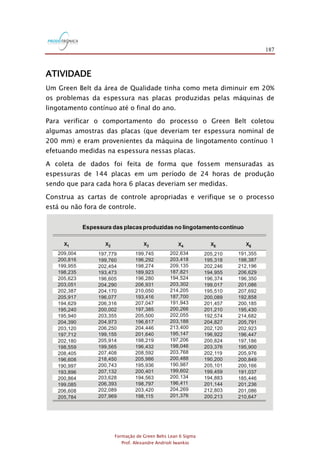

Faixa característica:

segundos229,6];[177,4

128,1

798,93

5,203;

128,1

798,93

5,203

128,1

AM3

x;

128,1

AM3

x

=

+

-=

=

+-

9,789,78

[177,5; 229,5]

Faixa de especificação:

[160; 250] segundos

A faixa característica do processo se encaixa com folga na faixa de

especificação.

Avaliação da capacidade do processo de atendimento por telefone

Cálculo do Cp:

73,1

69,86

160250

128,1

AM6

LIELSE

Cp =

-

=

-

=

6x8,67

Observação:](https://image.slidesharecdn.com/pucformacaodegreenbelts-140703184855-phpapp02/85/PUC-Formacao-de-Green-Belts-193-320.jpg)