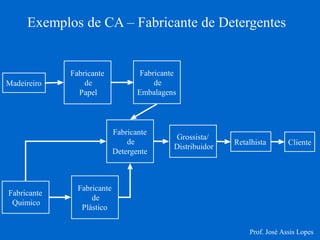

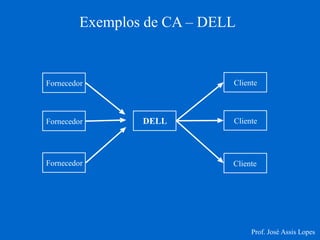

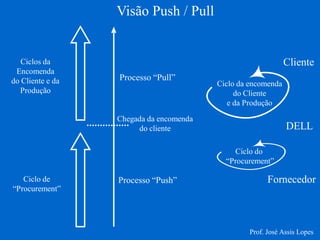

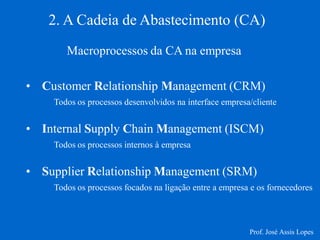

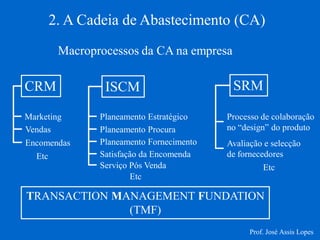

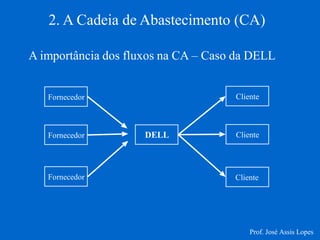

1. O documento discute a cadeia de abastecimento e seus processos. 2. São descritas as fases de decisão na cadeia de abastecimento, como estratégica, planejamento e operação. 3. São explicados os macroprocessos da cadeia de abastecimento nas empresas, como CRM, ISCM e SRM.

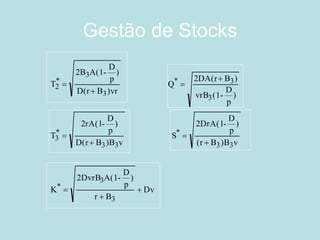

![Gestão de Stocks

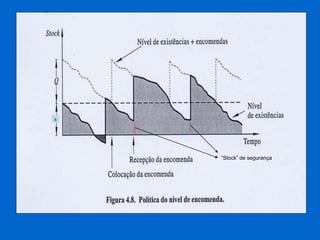

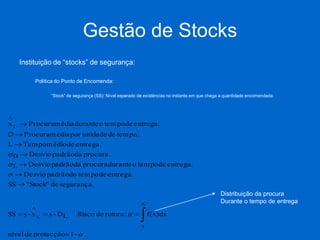

Politica do Ponto de Encomenda:

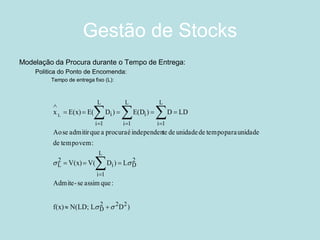

Tempo de entrega aleatório:

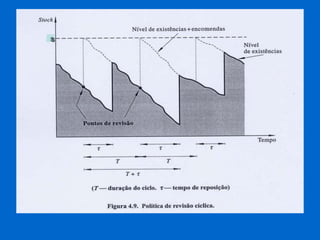

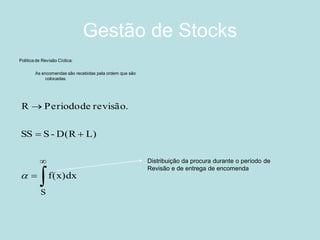

Politica de Revisão Cíclica:

)DL N(LD;f(x) :ciacircunstân nesta se-AdmitindoDLLDx222D 222D 2L L ]DR)(L R)D;N[(Lf(x) DR)L( R)DL(x222D 222D 2RLRL ](https://image.slidesharecdn.com/gestodacadeiadeabastecimentoversofinal-141010095008-conversion-gate01/85/Gestao-da-cadeia-de-abastecimento-versao-final-104-320.jpg)

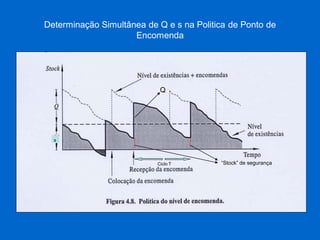

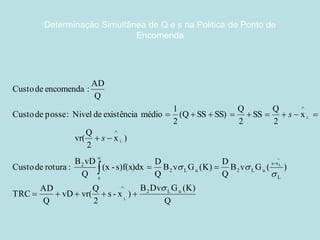

![Determinação Simultânea de Q e s na Politica de Ponto de

Encomenda

)

s - x

) e G (K) G(

s - x

f(x)dx 1- (

4. Voltar a 2 até o sistema convergir.

para calcular uma versão revista de Q.

3. Utiliza - se a expressão a. com o valor de s determinado no passo anterior

2. Utiliza - se b. para determinar o valor de s correspondente a Q.

vr

2AD

1. Inicializa - se com um valor de Q

Resolução :

(b)

B vD

vrQ

f(x)dx

(a)

vr

2D[A B v G (K)]

Q

0 vem :

s

TRC

Q

TRC

considerando :

L

L u L

s

s 2

2 L u

L

L

L

](https://image.slidesharecdn.com/gestodacadeiadeabastecimentoversofinal-141010095008-conversion-gate01/85/Gestao-da-cadeia-de-abastecimento-versao-final-107-320.jpg)