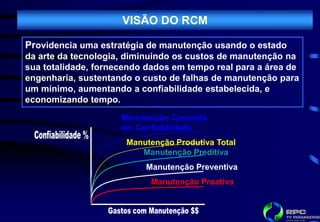

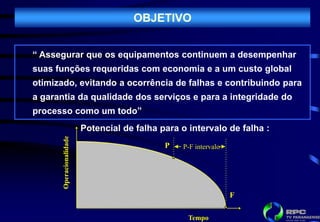

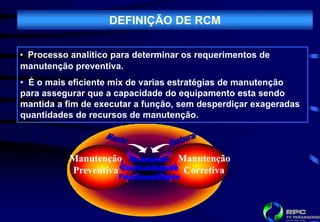

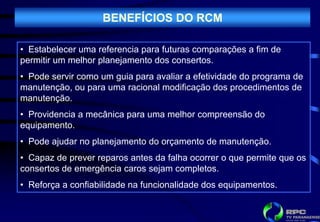

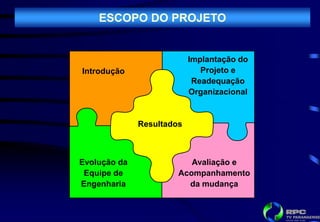

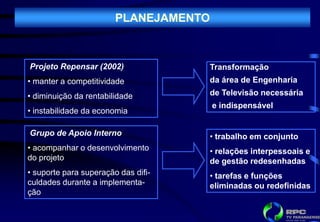

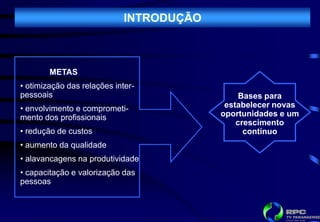

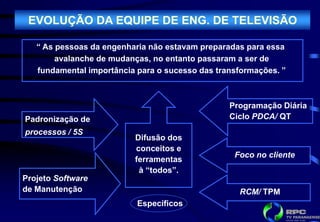

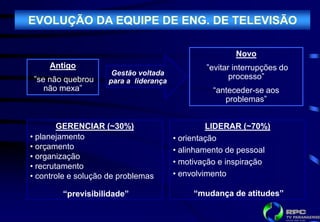

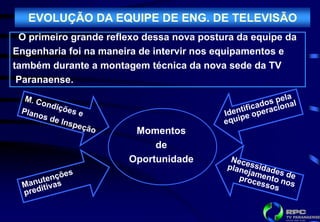

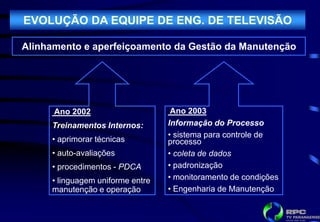

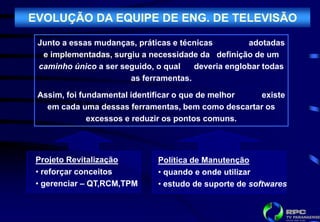

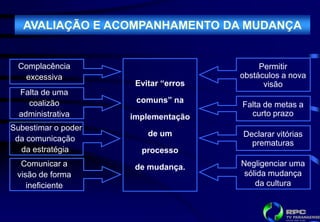

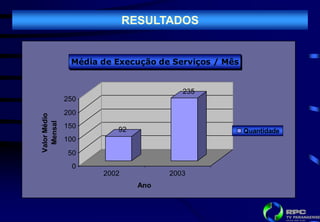

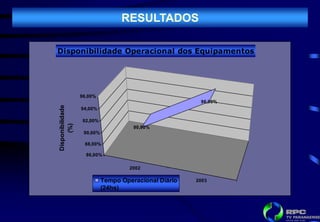

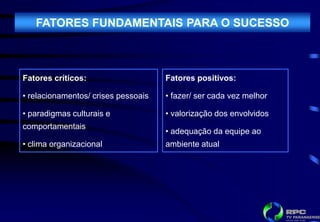

O documento apresenta uma estratégia de manutenção centrada na confiabilidade, utilizando tecnologia avançada para otimizar custos e melhorar a eficiência operacional, ao mesmo tempo em que previne falhas. Destaca a importância da constante melhoria dos processos e da capacitação das equipes, visando não apenas resultados financeiros, mas também a valorização das pessoas envolvidas. Conclui que a transformação das atitudes é crucial para a manutenção da eficácia das mudanças implementadas.