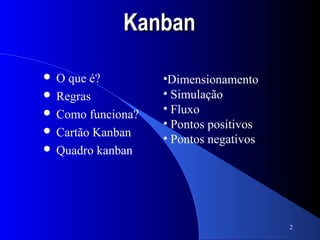

O documento descreve o sistema Kanban de planejamento da produção. O Kanban usa cartões e um quadro para controlar o fluxo de materiais e sinalizar a necessidade de produção. Ele permite nivelar a produção, reduzir estoques e melhorar a flexibilidade para atender a demanda do cliente.