1) O modelo Toyotista de produção foi criado no pós-guerra pelo japonês Taiichi Ohno nas fábricas da Toyota visando reduzir desperdícios e produzir apenas o necessário.

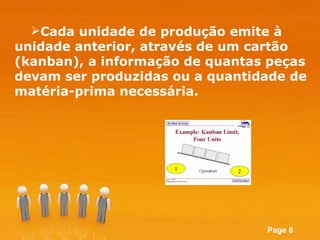

2) As principais características são a flexibilização da produção, sistema just-in-time, trabalho em equipe e controle total de qualidade.

3) Embora valorize mais o trabalhador, na prática aumenta a concorrência e exploração causando mais estresse e desemprego.