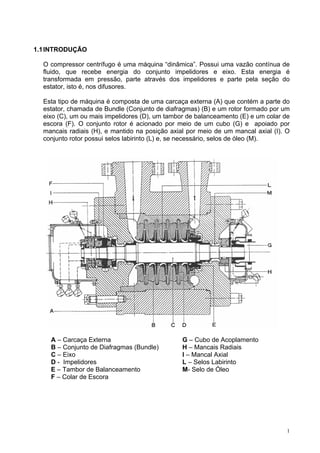

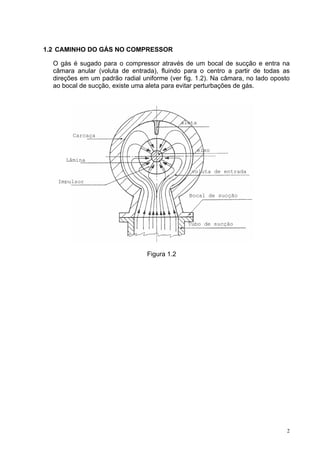

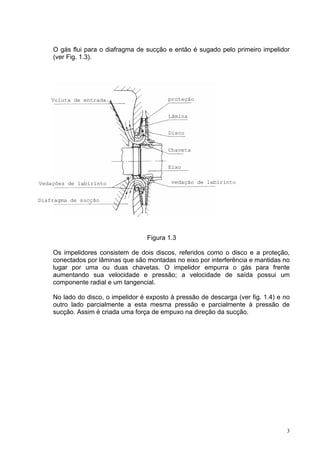

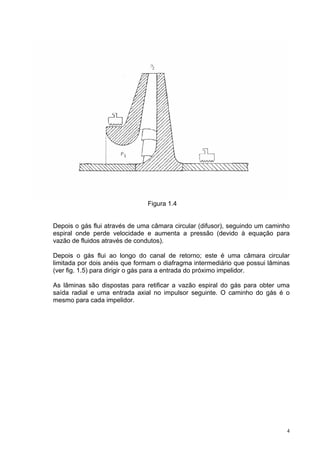

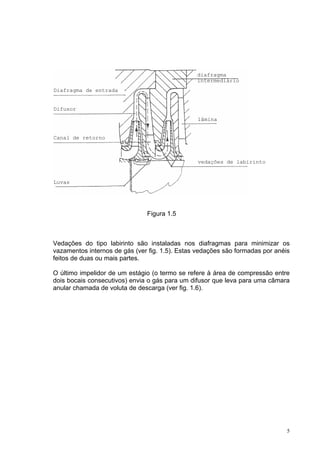

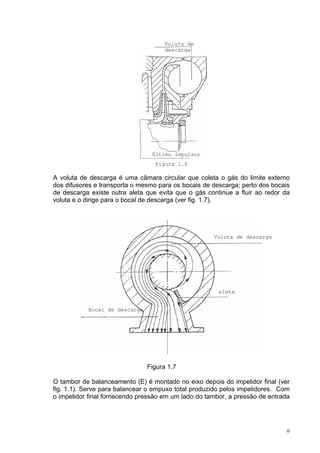

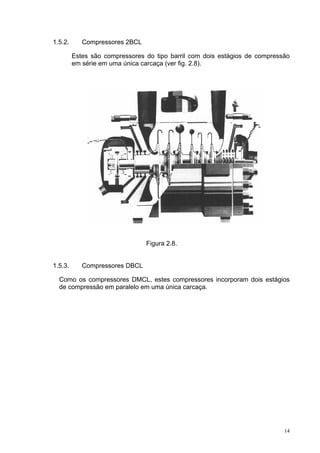

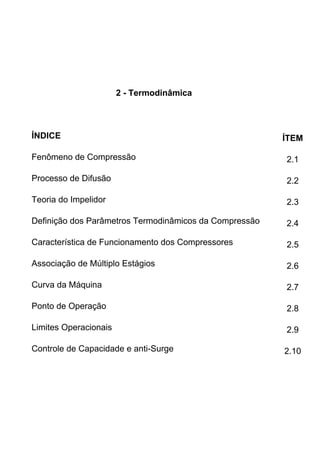

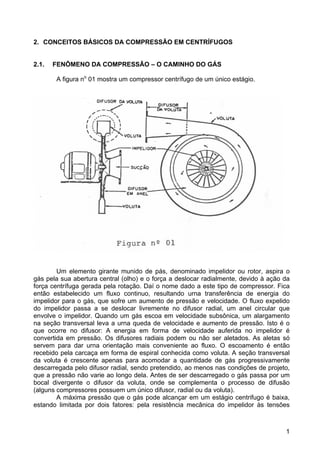

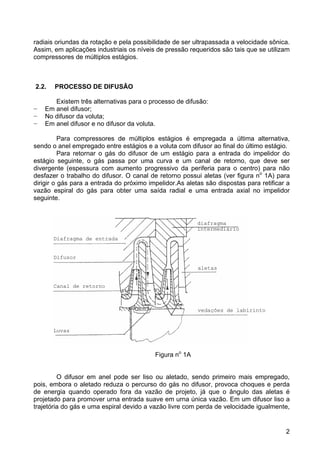

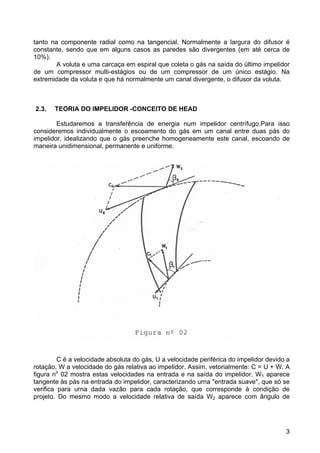

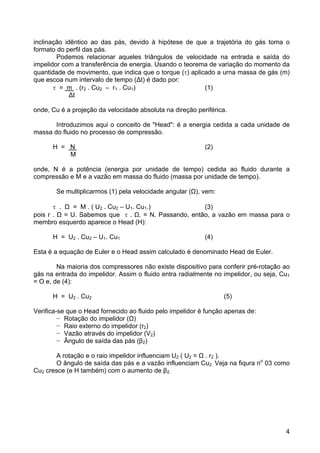

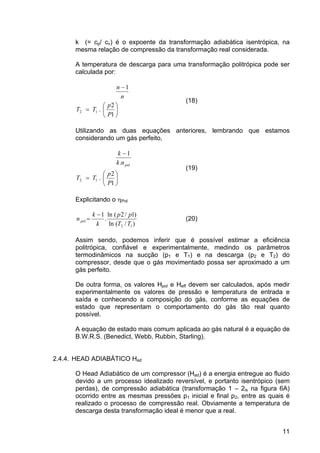

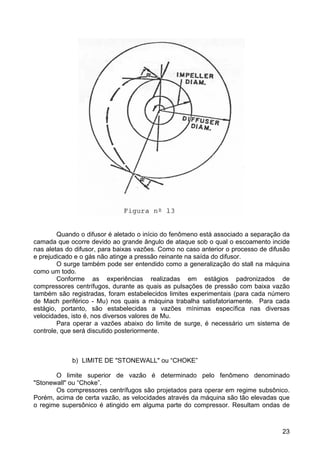

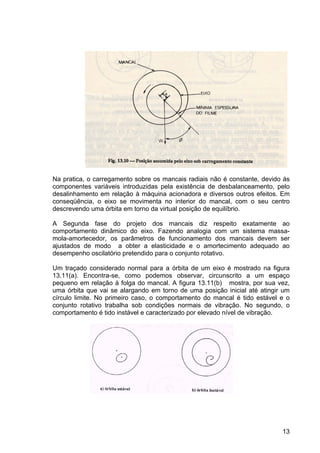

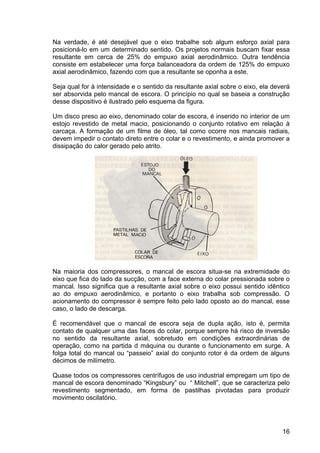

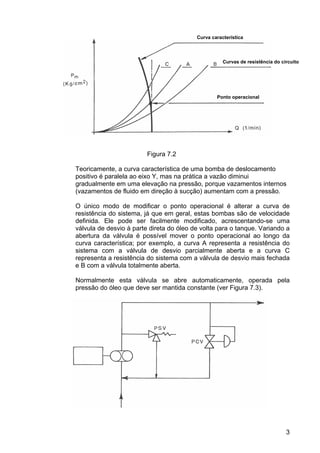

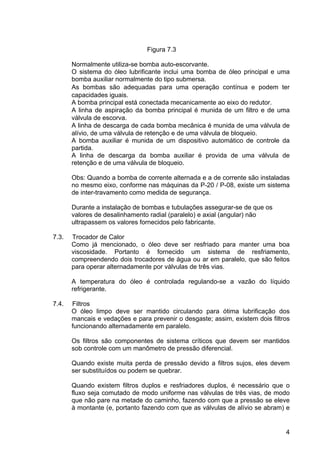

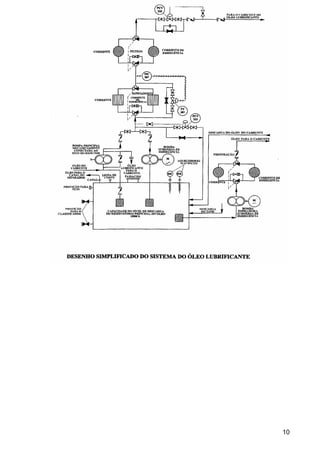

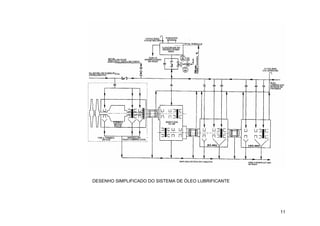

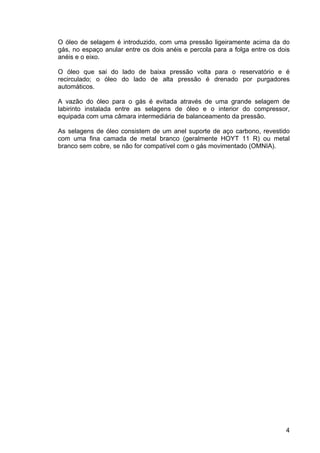

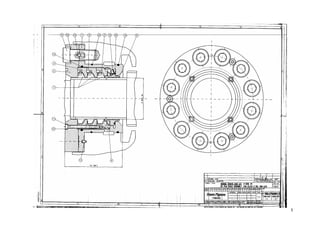

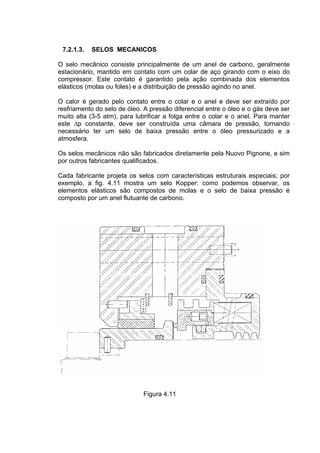

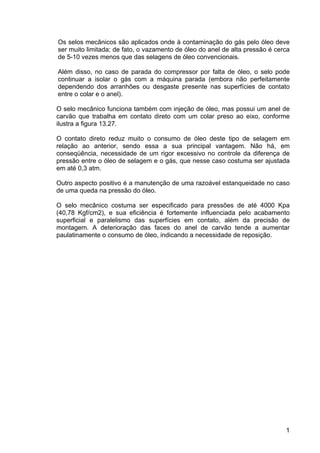

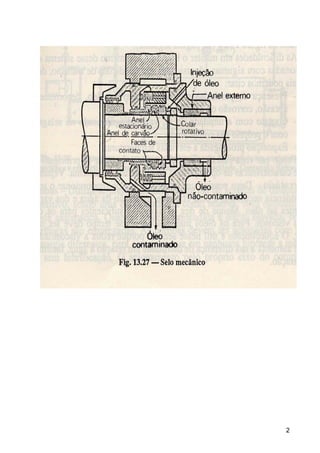

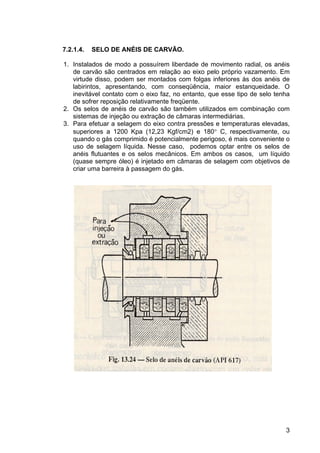

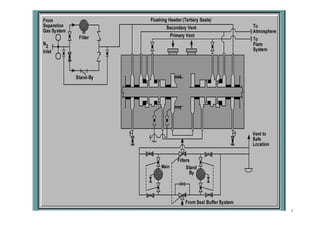

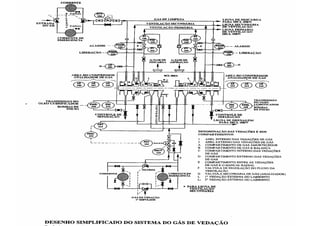

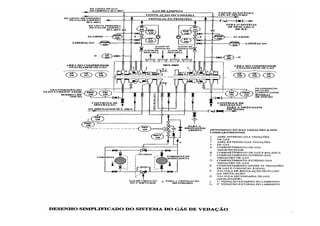

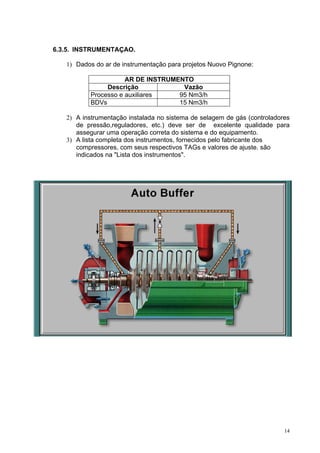

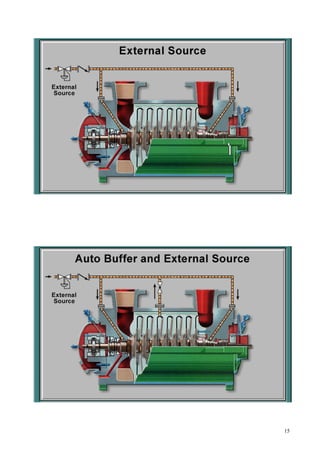

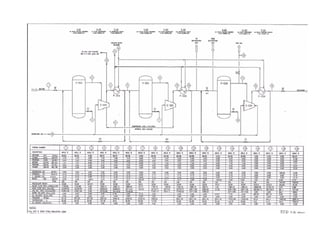

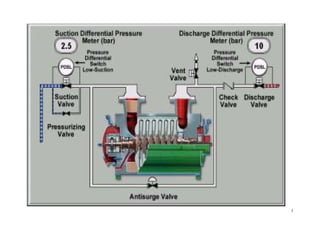

O documento descreve os principais tipos de compressores centrífugos, incluindo suas características e componentes. É descrito o caminho do gás através dos compressores, começando pela entrada no impelidor, onde recebe energia cinética e aumenta de pressão, passando pelo difusor onde reduz velocidade e aumenta pressão ainda mais, até chegar à câmara de descarga. Também são explicados conceitos termodinâmicos como difusão, associação de estágios e curva característica da máquina.