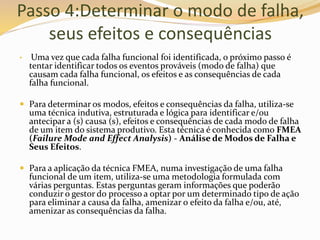

O documento discute os conceitos de manutenção, confiabilidade, Manutenção Centrada na Confiabilidade (RCM) e seu processo. RCM é um processo sistemático para definir um programa de manutenção preventiva que preserva funções importantes de ativos físicos de forma rentável.