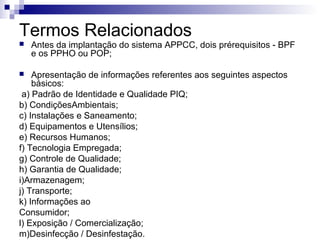

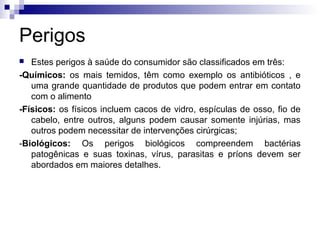

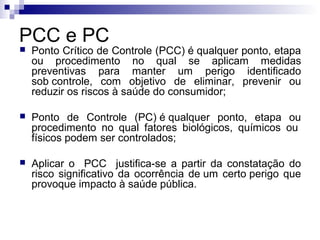

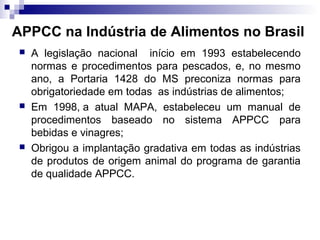

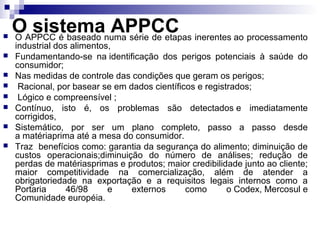

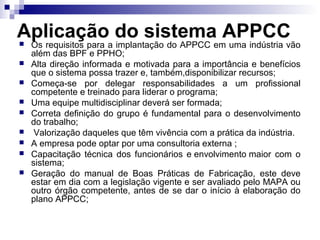

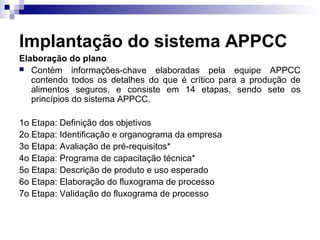

O documento discute a utilização do sistema APPCC (Análise de Perigos e Pontos Críticos de Controle) na indústria de alimentos. O sistema APPCC é uma ferramenta para garantir a segurança dos alimentos através da identificação de perigos e controle de pontos críticos ao longo do processo produtivo. O documento explica os princípios, etapas e benefícios da aplicação do APPCC de acordo com a legislação brasileira.