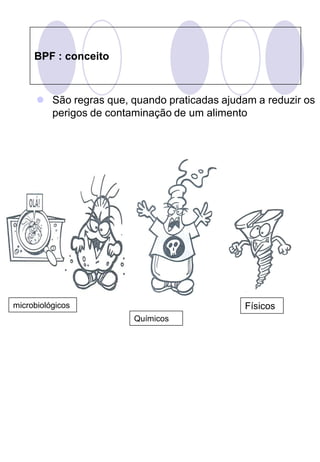

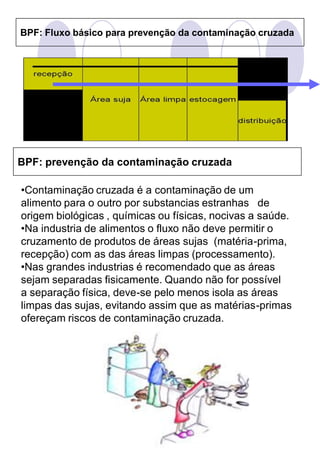

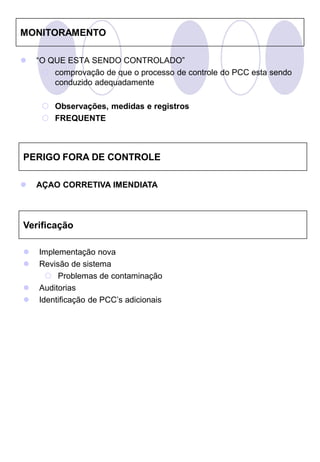

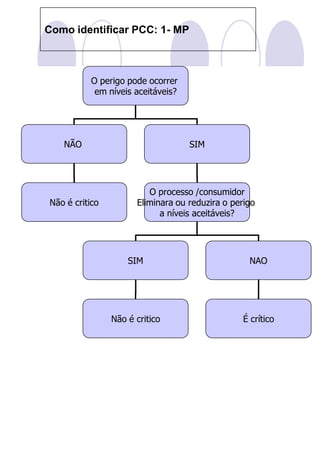

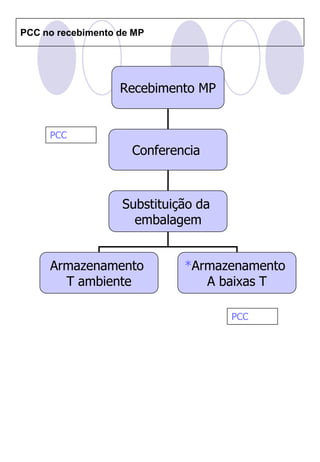

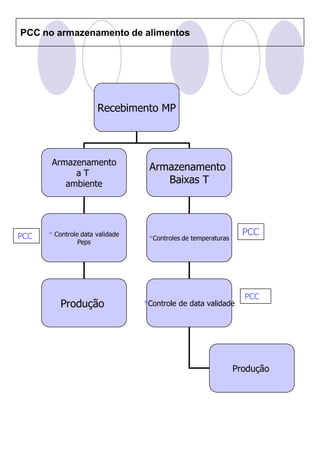

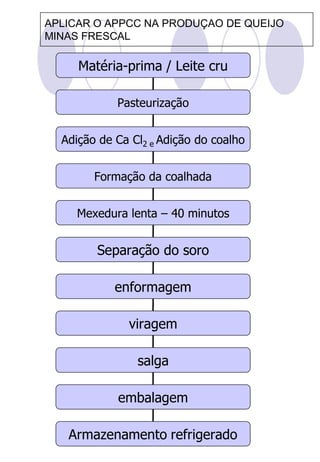

O documento discute os conceitos de Boas Práticas de Fabricação (BPF) e Análise de Perigos e Pontos Críticos de Controle (APPCC). As BPF são regras para reduzir os perigos de contaminação de alimentos, incluindo higiene pessoal, ambiental e processos de fabricação. O APPCC é um sistema para identificar pontos críticos no processo onde o controle é necessário para garantir a segurança dos alimentos. O documento fornece exemplos de como aplicar esses conceitos na produção de queijo Minas Frescal.