Este documento fornece informações sobre segurança no trabalho e descreve vários tipos de máquinas e ferramentas usadas em processos mecânicos, como torno mecânico e fresadoras. O documento discute conceitos como acidentes de trabalho e doenças profissionais e fornece detalhes sobre máquinas como torno mecânico e ferramentas de corte.

![Velocidade de corte

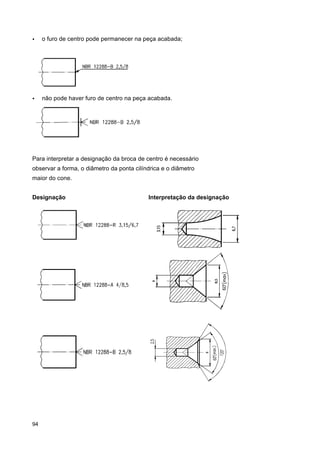

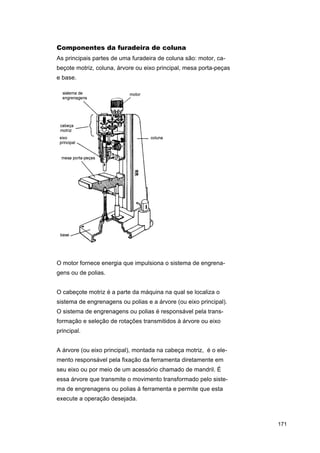

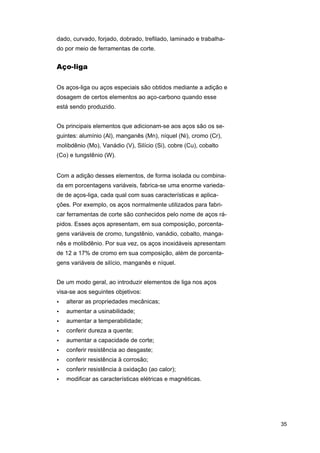

Para calcular o número de rotações por minuto, seja da peça no

torno, seja da fresa ou da broca, usa-se um dado chamado de

velocidade de corte.

A velocidade de corte é o espaço que a ferramenta percorre,

cortando um material, dentro de um determinado período de

tempo.

A velocidade de corte depende de uma série de fatores como:

•

tipo de material da ferramenta;

•

tipo de material da peça a ser usinada;

•

tipo de operação a ser realizada;

•

condições da refrigeração;

•

condições da máquina etc.

A velocidade de corte, é fornecida por tabelas baseadas em experiências práticas que compatibilizam o tipo de operação com o

tipo de material da ferramenta e o tipo de material a ser usinado.

Cálculo de rotação para torneamento

Para calcular a rotação (nr) em função da velocidade de corte,

usa-se a seguinte fórmula:

Vc ⋅ 1000

-1

nr =

[1 / min] ou [min ]

π ⋅d

Nesta fórmula, nr é o número de rotações; Vc é a velocidade de

corte; d é o diâmetro do material e π é 3,1416 (constante).

Como o diâmetro das peças é dado em milímetros e a velocidade

de corte é dada em metros por minuto, é necessário converter

milímetros em metros. Por isso, o fator 1000 é usado na fórmula

de cálculo.

71](https://image.slidesharecdn.com/131979-ajustagemsenai01-140306180158-phpapp02/85/APOSOTILA-SENAI-1-73-320.jpg)