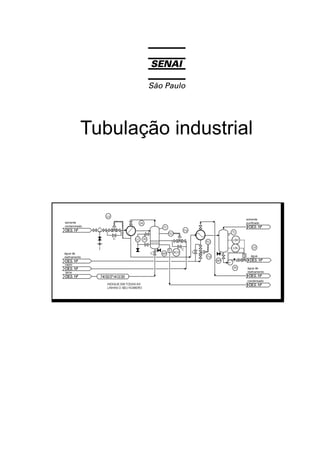

O documento discute desenhos de tubulação industrial, incluindo fluxogramas, plantas de tubulação e esquemas isométricos. Apresenta símbolos usados nesses desenhos para representar elementos como linhas, curvas, conexões, extremidades de tubos e instrumentação.