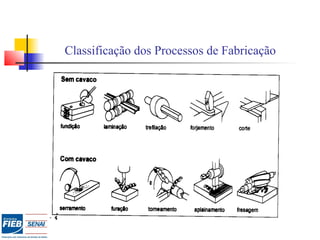

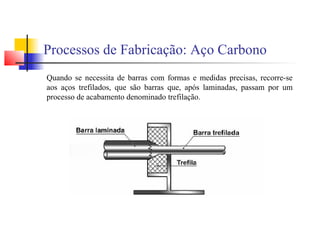

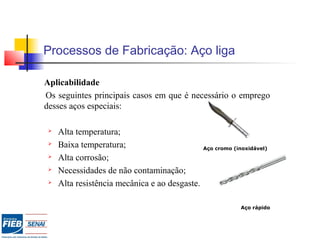

O documento descreve os processos de fabricação de aços carbono e ligas. Aço carbono contém ferro e carbono variando de 0,008% a 2,11% de carbono, sendo classificados em baixo, médio e alto teor de carbono. As propriedades mecânicas do aço carbono incluem usinabilidade, dureza, resistência, plasticidade e outros. Aços ligas contêm outros elementos além de carbono e são classificados em baixa, média e alta liga.